Dispositivos eletrônicos modernos enfrentam um desafio crítico de design que exige soluções de engenharia sofisticadas. Quando os fabricantes precisam proteger componentes internos sensíveis da umidade ao mesmo tempo em que mantêm uma transmissão de áudio clara, as ventilações acústicas surgem como a tecnologia essencial que preenche essa lacuna. Esses componentes especializados revolucionaram a forma como abordamos o design à prova d'água em smartphones, aparelhos auditivos, alto-falantes externos e inúmeras outras aplicações eletrônicas nas quais tanto a proteção quanto o desempenho são requisitos indispensáveis.

Entendendo a Tecnologia de Ventilação Acústica

A Ciência por Trás da Transmissão do Som

O princípio fundamental que rege as ventosas acústicas reside na sua capacidade de criar permeabilidade seletiva por meio de estruturas microscópicas de membrana. Essas membranas contêm poros precisamente projetados que permitem a passagem das ondas sonoras, ao mesmo tempo que bloqueiam as moléculas de água líquida. O tamanho dos poros varia tipicamente entre 0,1 e 20 micrômetros, criando uma barreira que as gotas de água não conseguem penetrar devido aos efeitos da tensão superficial. Esse mecanismo de filtragem seletiva garante que as frequências de áudio permaneçam inalteradas, mantendo ao mesmo tempo uma proteção impermeável robusta.

A transmissão de som ocorre por meio da propagação de ondas de pressão, onde compressões e rarefações alternadas se movem através do material da membrana. As propriedades acústicas dependem fortemente da espessura da membrana, do percentual de porosidade e dos padrões de distribuição dos poros. Técnicas avançadas de fabricação criam estruturas de poros uniformes que minimizam a resistência acústica ao mesmo tempo em que maximizam a pressão de entrada de água. Esse equilíbrio delicado exige um controle preciso sobre a composição do material e os parâmetros de processamento para alcançar características ideais de desempenho.

Engenharia de Materiais e Construção de Membranas

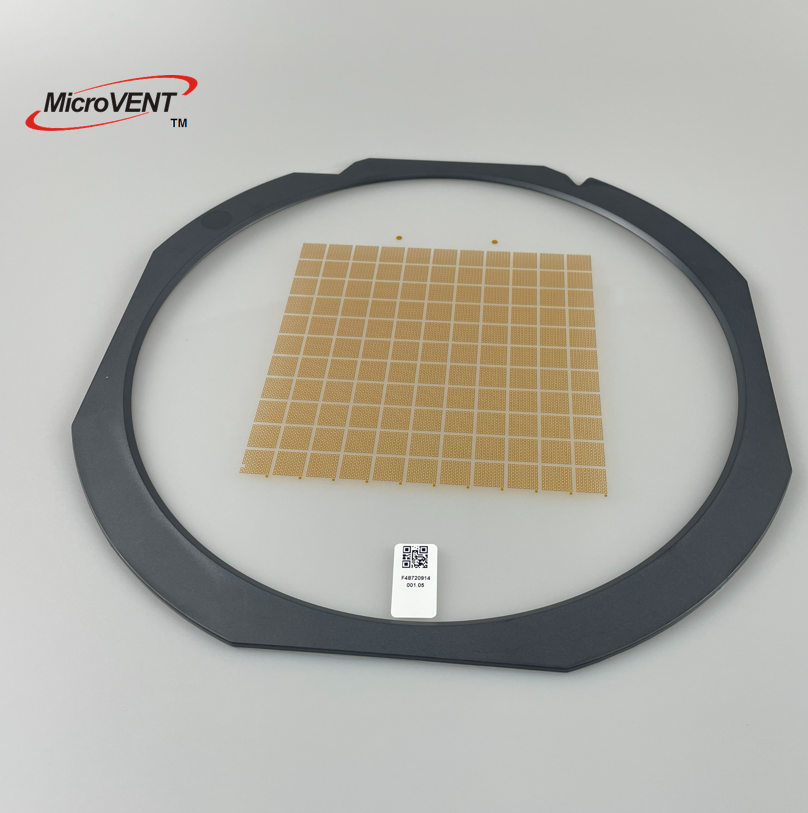

Ventosas acústicas modernas utilizam membranas de politetrafluoretileno expandido (ePTFE) que oferecem excepcional resistência química e estabilidade térmica. O processo de fabricação da membrana envolve o alongamento do PTFE em condições controladas, criando uma estrutura microporosa com vias interconectadas. Essas vias permitem a livre passagem de ar e som, ao mesmo tempo que criam uma barreira contra água líquida, devido às propriedades hidrofóbicas da superfície e aos efeitos de pressão capilar.

A estrutura de suporte da membrana desempenha um papel crucial na manutenção da integridade mecânica, preservando ao mesmo tempo o desempenho acústico. Camadas protetoras, tipicamente feitas de tecidos tecidos ou filmes perfurados, protegem a membrana delicada contra danos físicos durante a montagem e o uso. Esses materiais de suporte devem ser cuidadosamente selecionados para evitar a introdução de ressonâncias acústicas indesejadas ou a redução da eficiência geral de transmissão de som. O conjunto completo de ventilação integra múltiplas camadas para criar uma solução robusta que resiste a tensões ambientais enquanto oferece desempenho consistente.

Mecanismos de Impermeabilização e Normas de Desempenho

Princípios de Pressão de Ingresso de Água

A eficácia da impermeabilização de ventilações acústicas depende da pressão de entrada da água, que representa a pressão mínima necessária para forçar a água líquida através dos poros da membrana. Este parâmetro é regido pela equação de Young-Laplace, que relaciona a tensão superficial, o ângulo de contato e a geometria dos poros para determinar a pressão de ruptura. Ventilações acústicas típicas alcançam pressões de entrada de água na faixa de 1 a 10 metros de coluna d'água, oferecendo proteção contra chuva, respingos e situações de imersão temporária.

As tecnologias de tratamento de superfície aprimoram as propriedades hidrofóbicas dos materiais de membrana, aumentando a pressão de entrada da água e melhorando a confiabilidade a longo prazo. Revestimentos fluorados criam superfícies de baixa energia que maximizam os ângulos de contato com gotas d'água, aumentando efetivamente a barreira de pressão contra a penetração de líquidos. Esses tratamentos devem ser aplicados uniformemente em toda a superfície da membrana para evitar pontos fracos que possam comprometer a integridade à prova d'água sob condições de estresse.

Métodos de Teste Ambiental e Validação

Protocolos abrangentes de testes garantem que as ventilações acústicas atendam aos rigorosos requisitos de impermeabilização sob diversas condições ambientais. Os métodos padrão de teste incluem o ensaio de pressão hidrostática, no qual as ventilações montadas são submetidas a uma pressão de água crescente até ocorrer a ruptura. Testes adicionais avaliam o desempenho em condições dinâmicas, incluindo ciclagem de pressão, extremos de temperatura e exposição a produtos químicos, simulando ambientes operacionais do mundo real.

Testes de envelhecimento acelerado avaliam a durabilidade a longo prazo expondo os respiradouros acústicos a temperaturas elevadas, ciclos de umidade e radiação ultravioleta. Esses testes revelam mecanismos potenciais de degradação que poderiam comprometer o desempenho à prova d'água ao longo de períodos prolongados. Testes de névoa salina avaliam a resistência à corrosão para aplicações marinhas, enquanto ciclos de congelamento-descongelamento avaliam a integridade sob variações extremas de temperatura. A combinação desses métodos de teste fornece uma validação abrangente do desempenho à prova d'água ao longo da vida útil esperada do produto.

Otimização da Transparência Sonora

Características da Resposta em Frequência Acústica

A otimização da transparência sonora requer uma análise cuidadosa das características da resposta em frequência ao longo do espectro audível e além. Aberturas acústicas deve manter propriedades de transmissão consistentes desde tons graves de baixa frequência até harmônicos de alta frequência, para preservar a fidelidade do áudio. A estrutura da membrana introduz uma impedância acústica que varia com a frequência, criando possíveis ressonâncias ou efeitos de atenuação que devem ser cuidadosamente geridos através da otimização do projeto.

A espessura da membrana afeta diretamente o desempenho acústico, sendo que membranas mais finas geralmente proporcionam melhor transmissão de alta frequência, mas potencialmente comprometendo a resistência mecânica. O percentual de porosidade afeta a resistência acústica geral, onde uma maior porosidade melhora a transmissão sonora, mas pode reduzir a pressão de entrada de água. Modelagem computacional avançada ajuda a otimizar esses parâmetros concorrentes para alcançar o melhor equilíbrio entre desempenho acústico e proteção contra água.

Minimizando Perdas e Distorções Acústicas

As perdas acústicas ocorrem por meio de vários mecanismos, incluindo atrito viscoso nos poros da membrana, reflexão em descontinuidades de impedância e absorção nos materiais da membrana. Minimizar essas perdas exige atenção cuidadosa à geometria dos poros, à lisura da superfície e à seleção de materiais. Estruturas de poros cônicos reduzem os efeitos de fluxo turbulento que podem introduzir distorção não linear, enquanto paredes de poros lisas minimizam as perdas viscosas que atenuam o conteúdo de alta frequência.

O design de montagem influencia significativamente o desempenho acústico geral, controlando como as ondas sonoras se acoplam entre o volume interno de ar e o ambiente externo. O posicionamento adequado das aberturas evita circuitos acústicos curtos que poderiam reduzir a resposta de baixa frequência, ao mesmo tempo que garante um acoplamento suficiente para uma transmissão sonora eficiente. O design da cavidade acústica deve considerar ressonâncias e efeitos de ondas estacionárias que poderiam colorir a resposta em frequência ou introduzir picos e nulos indesejados nas características de transmissão.

Aplicações Industriais e Considerações de Projeto

Integração em Eletrônicos de Consumo

As aplicações em eletrônicos de consumo impulsionam inovações significativas na tecnologia de ventilação acústica, com smartphones representando o ambiente de aplicação mais exigente. Esses dispositivos requerem múltiplos ventiladores acústicos para proteger alto-falantes, microfones e sensores de pressão, mantendo classificações à prova d'água IP67 ou IP68. Os fatores de forma compactos exigem soluções de ventilação miniaturizadas que ofereçam alto desempenho em espaços extremamente limitados.

As aplicações em aparelhos auditivos apresentam desafios únicos devido à necessidade de transparência acústica superior combinada com proteção contra umidade em ambientes de alta umidade. A proximidade com o canal auditivo humano exige cuidadosa consideração quanto à biocompatibilidade e estabilidade a longo prazo sob condições de temperatura e umidade corporal. Projetos avançados de ventilação incorporam tratamentos antimicrobianos para prevenir o crescimento de bactérias que possam comprometer a higiene do dispositivo ou a saúde do usuário.

Aplicações em Automóveis e Equipamentos Industriais

As aplicações automotivas expõem os ventiladores acústicos a faixas extremas de temperatura, vibração e contaminantes químicos que exigem construção robusta e seleção especializada de materiais. Unidades de controle do motor, sensores e dispositivos de comunicação requerem equalização confiável de pressão, mantendo ao mesmo tempo a proteção contra respingos de estrada, lavagem e umidade ambiental. As expectativas de longa vida útil nas aplicações automotivas exigem testes extensivos de durabilidade e compatibilidade comprovada dos materiais.

As aplicações de equipamentos industriais envolvem frequentemente ambientes químicos agressivos, temperaturas extremas e procedimentos de limpeza em alta pressão que desafiam os designs padrão de ventilação. Ventiladores acústicos especializados para essas aplicações podem incorporar membranas resistentes a produtos químicos, estruturas de suporte reforçadas e sistemas de montagem selados que resistem a agentes de limpeza agressivos e procedimentos de esterilização. A capacidade de manter o desempenho após exposições repetidas a essas condições é fundamental para a aceitação industrial e confiabilidade.

Fabricação Avançada e Controle de Qualidade

Processos de Fabricação de Precisão

A fabricação de ventilações acústicas exige controle preciso sobre a formação da membrana, processos de montagem e procedimentos de verificação de qualidade. O processo de estiramento da membrana deve alcançar distribuição uniforme dos poros e espessura consistente em toda a área da membrana. Sistemas de controle automatizados monitoram parâmetros de estiramento, incluindo temperatura, taxa de deformação e condições ambientais, para garantir propriedades reprodutíveis da membrana que atendam às rigorosas especificações acústicas e impermeabilizantes.

As operações de montagem integram múltiplos componentes mantendo tolerâncias dimensionais críticas e integridade do selamento. Sistemas de aplicação de adesivo garantem uma ligação uniforme sem comprometer a porosidade da membrana ou os caminhos acústicos. Sistemas automatizados de inspeção verificam o alinhamento adequado dos componentes, cobertura do adesivo e dimensões finais da montagem antes da embalagem. Essas medidas de controle de qualidade evitam defeitos que poderiam comprometer o desempenho em campo ou a satisfação do cliente.

Protocolos de Teste e Validação

Protocolos abrangentes de testes validam o desempenho de componentes individuais e a funcionalidade do conjunto completo em faixas operacionais especificadas. Testes acústicos medem a resposta de frequência, a distorção harmônica total e as características do ruído de fundo utilizando equipamentos de medição de precisão e procedimentos padronizados. Testes de impermeabilidade verificam a integridade dos selos sob diversas condições de pressão e ambientes, garantindo proteção confiável durante toda a vida útil do produto.

Métodos de controle estatístico de processo acompanham variações na fabricação e identificam tendências que possam indicar deriva do processo ou problemas de qualidade. Gráficos de controle monitoram parâmetros-chave, incluindo pressão de entrada de água, perda de transmissão acústica e características dimensionais ao longo de lotes de produção. Esses dados permitem ajustes proativos para manter a qualidade consistente e prevenir problemas para o cliente decorrentes de desvios em relação às especificações.

Perguntas Frequentes

Quais fatores determinam a classificação de impermeabilidade das ventilações acústicas

A classificação de impermeabilidade depende de vários fatores-chave, incluindo a pressão de entrada de água, as propriedades hidrofóbicas da membrana e a integridade do design do selo. A pressão de entrada de água, normalmente medida em metros de coluna d'água, representa a pressão máxima que pode ser aplicada antes da penetração de água. Pressões mais altas oferecem melhor proteção contra imersão e exposição à água sob alta pressão. O material da membrana e o tratamento superficial determinam as características hidrofóbicas que resistem à penetração de água, enquanto um design adequado do selo garante que não existam caminhos alternativos nas bordas da membrana.

Como os ventos acústicos afetam a qualidade sonora geral dos dispositivos eletrônicos

As ventosas acústicas introduzem um impacto mínimo na qualidade do som quando corretamente projetadas e integradas na arquitetura do dispositivo. A estrutura da membrana pode causar uma ligeira atenuação nas frequências altas ou introduzir ressonâncias sutis, mas designs avançados minimizam esses efeitos por meio de uma cuidadosa seleção de materiais e otimização dos poros. O impacto geral na qualidade sonora percebida é tipicamente desprezível para a maioria das aplicações, com os benefícios de proteção contra água superando amplamente quaisquer compromissos acústicos menores. A integração adequada com o design acústico do dispositivo garante desempenho ideal em toda a faixa de frequência pretendida.

Quais são os requisitos de manutenção das ventosas acústicas ao longo de sua vida útil

As ventilações acústicas são projetadas como componentes isentos de manutenção que oferecem desempenho confiável durante toda a vida útil do dispositivo, sem necessidade de intervenção do usuário. Os materiais da membrana hidrofóbica resistem ao acúmulo de contaminantes e mantêm suas propriedades protetoras em condições normais de operação. No entanto, exposição extrema ao ambiente ou danos físicos podem comprometer o desempenho, exigindo avaliação ou substituição do dispositivo. Testes regulares de funcionalidade por meio da operação do dispositivo podem identificar possíveis problemas, mas as ventilações em si não requerem limpeza periódica, ajuste ou substituição em condições típicas de uso.

As ventilações acústicas podem ser personalizadas para requisitos específicos de aplicação

Sim, as ventilações acústicas podem ser amplamente personalizadas para atender a requisitos específicos de aplicação, incluindo restrições de tamanho, condições ambientais e especificações de desempenho. Materiais da membrana, estruturas dos poros e camadas de suporte podem ser adaptados para otimizar o equilíbrio entre proteção contra água e transparência acústica para cada aplicação. Configurações personalizadas de montagem, sistemas adesivos e tratamentos protetores atendem a requisitos únicos de instalação e desafios ambientais. Os fabricantes trabalham em estreita colaboração com os clientes para desenvolver soluções otimizadas que atendam tanto às especificações técnicas quanto às restrições de fabricação, garantindo a integração bem-sucedida nos produtos finais.

Sumário

- Entendendo a Tecnologia de Ventilação Acústica

- Mecanismos de Impermeabilização e Normas de Desempenho

- Otimização da Transparência Sonora

- Aplicações Industriais e Considerações de Projeto

- Fabricação Avançada e Controle de Qualidade

-

Perguntas Frequentes

- Quais fatores determinam a classificação de impermeabilidade das ventilações acústicas

- Como os ventos acústicos afetam a qualidade sonora geral dos dispositivos eletrônicos

- Quais são os requisitos de manutenção das ventosas acústicas ao longo de sua vida útil

- As ventilações acústicas podem ser personalizadas para requisitos específicos de aplicação

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS