現代の電子機器は、高度なエンジニアリングソリューションが求められる重要な設計上の課題に直面しています。製造業者が敏感な内部部品を湿気から保護しつつ、明瞭な音声伝送を維持する必要がある場合、アコースティックベントはこの課題を解決するための不可欠な技術として登場します。これらの特殊な部品は、スマートフォン、補聴器、屋外スピーカーなど、保護性能と動作性能の両方が必須となる無数の電子機器における防水設計の在り方を革新してきました。

アコースティックベント技術の理解

音の伝播に関する科学

音響ベントが働く基本原理は、微細な膜構造によって選択的な透過性を生み出す能力にあります。これらの膜には、正確に設計された微小孔が存在し、音波は通過させる一方で、液体の水分子は遮断します。孔の大きさは通常0.1~20マイクロメートルの範囲であり、表面張力の影響により水滴がこれを通過できない障壁を形成します。この選択的フィルタリング機構により、オーディオ周波数帯域が妨げられることなく、同時に高い防水保護性能を維持することができます。

音の伝播は圧力波の伝搬によって起こり、膜材料内を交互に圧縮と希薄化が進みます。音響特性は、膜の厚さ、気孔率の割合、および細孔の分布パターンに大きく依存します。高度な製造技術により、均一な細孔構造が形成され、音響抵抗を最小限に抑えつつ、水の浸入圧力を最大化します。この微妙なバランスを実現するには、材料組成や加工条件に対するきめ細かな制御が必要であり、最適な性能特性を達成できます。

材料工学および膜構造

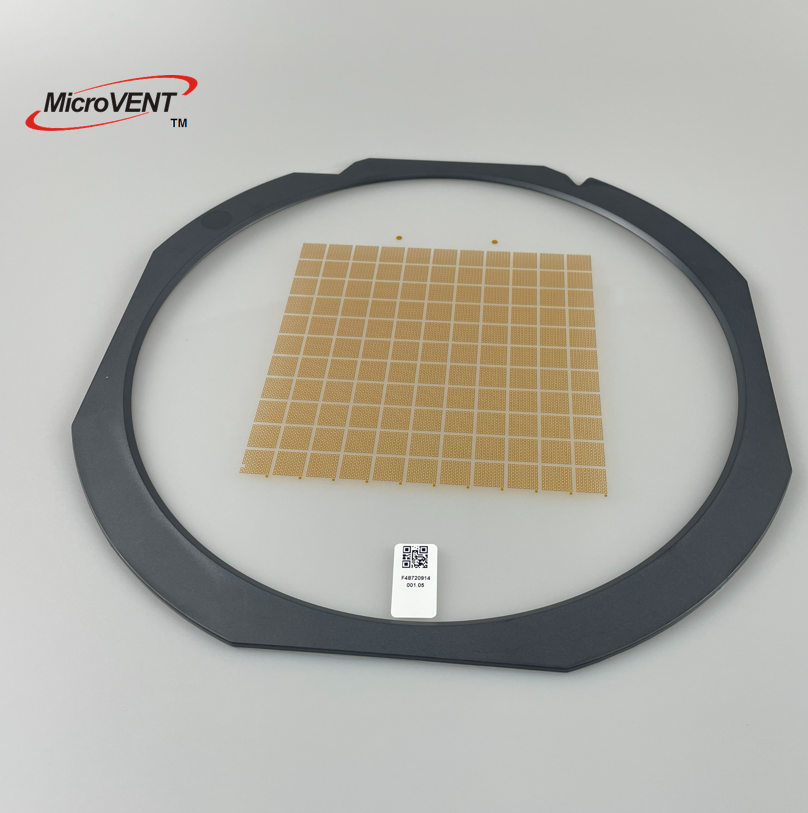

現代の音響ベントは、優れた耐薬品性と温度安定性を備えた膨張ポリテトラフルオロエチレン(ePTFE)膜を利用しています。この膜の製造工程では、PTFEを制御された条件下で引き伸ばして、相互に接続された通路を持つ微細孔構造を作り出します。これらの通路は空気や音の自由な通過を可能にする一方で、表面の撥水性と毛細管圧力の効果により、液体の水に対してはバリアとして機能します。

膜の支持構造は、音響性能を維持しつつ機械的完全性を保つ上で極めて重要な役割を果たします。保護層は通常、織布または穿孔フィルムで構成され、組立時および使用中に脆弱な膜を物理的損傷から守ります。これらの支持材は、不要な音響共鳴を引き起こしたり、音の透過効率を低下させたりしないよう、慎重に選定する必要があります。完全なベントアセンブリは複数の層を統合し、環境ストレスに耐えながら一貫した性能を提供する堅牢なソリューションを実現します。

防水メカニズムと性能基準

水の侵入圧力の原理

音響ベントの防水効果は、液体水を膜の細孔内に押し込むために必要な最小圧力である水進入圧に依存します。このパラメータは、表面張力、接触角、細孔形状と突破圧力を関連付けるヤング・ラプラス方程式によって規定されます。一般的な音響ベントは、1~10メートルの水柱に相当する水進入圧を達成しており、雨や跳ね返り、一時的な水中浸漬状況に対して保護を提供します。

表面処理技術は膜材料の疎水性を高め、水の浸入圧を向上させ、長期的な信頼性を改善します。フッ素系コーティングは低エネルギー表面を作り出し、水滴との接触角を最大化することで、液体の浸透に対する圧力バリアを効果的に高めます。これらの処理は、応力条件下で防水性が損なわれる弱点を防ぐために、膜表面全体に均一に適用される必要があります。

環境試験および検証方法

包括的なテストプロトコルにより、音響ベントがさまざまな環境条件下で厳しい防水要件を満たしていることを保証します。標準的なテスト方法には、組み立てられたベントに突破が発生するまで徐々に水圧を上昇させる耐水圧試験が含まれます。その他の追加試験では、圧力のサイクル変動、極端な温度、化学物質への暴露など、実際の使用環境を模擬した動的条件下での性能を評価します。

加速した老化試験では、音響ベントに高温、湿度サイクル、紫外線照射を暴露することで長期的な耐久性を評価します。これらの試験により、長期間にわたり防水性能を損なう可能性のある劣化メカニズムを明らかにできます。塩水噴霧試験は海洋用途における腐食抵抗性を評価し、凍結融解サイクル試験は極端な温度変動下での構造的完全性を評価します。これらの試験手法を組み合わせることで、製品の予想される寿命にわたる防水性能の包括的な検証が可能になります。

音の透過性の最適化

音響周波数応答特性

音の透過性を最適化するには、可聴周波数帯域内外にわたる周波数応答特性を注意深く分析する必要があります。 音響風口 オーディオ忠実度を維持するためには、低周波のバス音から高周波のハーモニクスに至るまで、一貫した伝送特性を保つ必要があります。膜構造は周波数に応じて変化する音響インピーダンスを導入し、設計最適化によって慎重に管理しなければならない共振やロールオフ効果を引き起こす可能性があります。

膜の厚さは音響性能に直接影響し、一般的に薄い膜ほど高周波の伝送性能が向上しますが、機械的強度が損なわれる可能性があります。気孔率は全体的な音響抵抗に影響し、気孔率が高いほど音の透過性が向上しますが、水の進入圧力が低下する可能性があります。高度な計算モデリングにより、音響性能と防水保護の間で最適なバランスを実現するために、これらの相反するパラメータを最適化できます。

音響損失と歪みの最小化

音響損失は、膜の細孔内での粘性摩擦、インピーダンス不連続面での反射、および膜材料での吸収といったいくつかのメカニズムによって生じます。これらの損失を最小限に抑えるには、細孔の幾何学的形状、表面の滑らかさ、および材料選定に細心の注意を払う必要があります。テーパー状の細孔構造は乱流の発生による非線形歪みを低減し、滑らかな細孔壁は高周波成分の減衰を引き起こす粘性損失を最小限に抑えます。

マウント設計は、内部の空気容積と外部環境との間での音波の結合方法を制御することで、全体の音響性能に大きな影響を与えます。適切なベント(通気孔)の配置により、低周波応答を低下させる音響ショートサーキットを回避しつつ、効率的な音の伝達のための十分な結合を確保します。音響キャビティ設計では、周波数応答に色付けを与えたり伝達特性に不要なピークやノッチを生じたりする可能性がある共振および定在波の影響を考慮する必要があります。

産業用途および設計上の考慮事項

消費者電子機器への統合

スマートフォンは最も厳しい使用環境を要するアプリケーションとして、消費者向け電子機器の用途が音響ベント技術における重要な革新を牽引しています。これらのデバイスでは、IP67またはIP68の防水等級を維持しつつ、スピーカー、マイクロフォン、圧力センサーを保護するために複数の音響ベントが必要とされます。小型化されたフォームファクターにおいては、非常に限られたスペース内で高性能を発揮する小型ベントソリューションが求められます。

補聴器の用途では、高温多湿環境下での防湿性能と優れた音響透過性の両立が特に求められるため、独自の課題があります。人体の耳道に近接するため、生体適合性および体温と湿度条件下での長期的な安定性を慎重に考慮する必要があります。高度なベント設計では、細菌の増殖を防ぐ抗菌処理を組み込むことで、デバイスの衛生状態やユーザーの健康への悪影響を回避しています。

自動車および産業用機械装置への応用

自動車用途では、音響ベントが極端な温度変化、振動、化学汚染物質にさらされるため、堅牢な構造と特殊な材料選定が求められます。エンジン制御ユニット、センサーや通信デバイスは、道路の水しぶき、洗浄工程、環境中の湿気から保護を維持しつつ、信頼性の高い圧力平衡が必要です。自動車用途における長期間の使用要件から、十分な耐久性試験と実証済みの材料適合性が不可欠です。

産業用機器のアプリケーションでは、標準的な換気設計では対応が難しい、過酷な化学環境、極端な温度、高圧洗浄プロセスが頻繁に発生します。こうした用途向けの特殊音響換気装置は、化学薬品に耐性のある膜、補強された支持構造、および強力な洗浄剤や殺菌処理に耐える密封型取付システムを採用している場合があります。こうした条件下で繰り返し使用された後でも性能を維持できることが、産業分野での受容性と信頼性にとって極めて重要です。

先進製造と品質管理

精密な製造プロセス

音響ベントの製造では、膜の形成、組立工程、および品質検証手順に対するきめ細かな制御が求められます。膜の伸張工程では、膜全体にわたり均一な細孔分布と一貫した厚さを実現する必要があります。自動制御システムは、温度、ひずみ速度、環境条件などの伸張パラメータをモニートリングし、厳格な音響性能および防水仕様を満たす再現性のある膜特性を確保します。

組立工程では、複数の部品を統合しながらも、重要な寸法公差およびシールの完全性を維持します。接着剤塗布システムは、膜の多孔性や音響経路を損なうことなく均一な接合を保証します。自動検査システムは、部品の位置合わせ、接着剤の塗布範囲、および最終組立寸法を包装前に検証します。これらの品質管理措置により、現場での性能や顧客満足度を損なう欠陥を防止します。

テストおよび検証プロトコル

包括的なテストプロトコルにより、指定された動作範囲にわたる個々の部品の性能および完全なアセンブリの機能性が検証されます。音響テストでは、周波数応答、全高調波歪み、ノイズフロア特性を、精密測定機器と標準化された試験手順を用いて測定します。防水テストでは、さまざまな圧力および環境条件下でシールの完全性を検証し、製品寿命を通じて確実な保護を保証します。

統計的工程管理(SPC)手法により、製造時の変動を追跡し、工程のドリフトや品質問題を示唆する傾向を特定します。管理図は、生産バッチ間での水の侵入圧力、音響透過損失、寸法特性など、主要なパラメータを監視します。このデータにより、仕様からの逸脱による顧客問題を防ぎながら、一貫した品質を維持するための予防的な調整が可能になります。

よくある質問

音響ベントの防水等級を決定する要因は何ですか

防水等級は、水の進入圧力、膜の撥水特性、およびシール設計の完全性など、いくつかの重要な要因に依存します。水の進入圧力は、通常水柱のメートル数で測定され、水が透過する前に加えることができる最大圧力を示します。水の進入圧力が高いほど、浸水や高圧の水に対する保護性能が向上します。膜の材質および表面処理は、水の浸透を防ぐ撥水特性を決定し、適切なシール設計により、膜の端周りに水が迂回する経路が存在しないことを保証します。

音響ベントは電子機器の全体的な音質にどのように影響しますか

音響ベントは、適切に設計されデバイスのアーキテクチャに統合される場合、音質への影響を最小限に抑えます。膜構造は高周波のわずかな減衰や微妙な共鳴を引き起こす可能性がありますが、高度な設計では素材の選定や気孔の最適化によりこうした影響を最小限に抑えることができます。ほとんどの用途において、音質に対する体感的な影響は通常ほとんどなく、防水保護による利点は音響上のわずかな妥協をはるかに上回ります。デバイスの音響設計との適切な統合により、意図された周波数範囲全体で最適な性能が確保されます。

音響ベントは使用期間中にどのようなメンテナンスを必要としますか

音響ベントは、ユーザーによるメンテナンスを必要とせず、装置の寿命を通じて確実な性能を発揮するように設計されたノンメンテナンス部品です。撥水性膜材料は汚染物の蓄積に抵抗し、通常の使用条件下で保護機能を維持します。ただし、極端な環境への暴露や物理的な損傷により性能が低下する場合があり、その際は装置の評価または交換が必要となる可能性があります。装置の動作による定期的な機能テストで潜在的な問題を特定できますが、典型的な使用状況においては、ベント自体の定期的な清掃、調整、または交換は必要ありません。

音響ベントは特定のアプリケーション要件に応じてカスタマイズ可能ですか

はい、音響ベントは、サイズの制約、環境条件、性能仕様など、特定のアプリケーション要件に応じて広範にカスタマイズが可能です。膜材料、細孔構造、支持層は、各アプリケーションにおける防水保護と音響透過性のバランスを最適化するように調整できます。独自の取り付け構成、接着システム、保護処理により、特殊な設置要件や環境上の課題に対応します。メーカーは顧客と密接に連携し、技術的仕様と製造上の制約の両方を満たし、エンド製品への円滑な統合を実現する最適化されたソリューションを開発しています。

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS