現代の電子機器は、保護と性能の両立においてますます困難に直面しており、特に音響的完全性を維持しつつ圧力差を管理する点が課題となっています。音響膜は、湿気、ほこり、その他の環境汚染物質から確実に保護しつつ、同時に音の透過を可能にする画期的なソリューションです。これらの専用部品は、消費者向け電子機器から産業用機器に至るまで、保護機能によって明瞭なオーディオ性能が損なわれてはならない用途において不可欠なものとなっています。

音響膜技術の理解

基本設計原理

音響膜は、材料科学と音響工学を組み合わせた高度な工学原理に基づいて動作します。これらの特殊な膜は、塵、湿気、およびごみなどの大きな粒子を遮断しながら、空気分子や音波を通すマイクロポア構造を利用しています。膜の材料は、通常、膨張ポリテトラフルオロエチレン(ePTFE)または同様の高性能ポリマーで構成されており、温度や湿度の変化にかかわらず構造的完全性を維持します。この独自の構造により、音響膜は選択的なバリアとして機能し、オーディオの忠実度を保ちながら包括的な環境保護を提供します。

音響膜内の細孔構造は、最適な音響透過性を実現するために精密に設計されています。これらの微細な開口部は、通常0.1~20マイクロメートルの範囲にあり、音の伝送経路を確保しつつも、保護バリア機能を損なうことのない構造となっています。膜の厚さ、細孔密度、表面処理は、全体的な音響性能に寄与する要因です。エンジニアはこれらのパラメータを慎重に調整し、特定の用途における所要の防塵・防水保護等級(IP等級)を維持した上で、信号減衰を最小限に抑えるように設計しています。

材料の構成と特性

高性能な音響膜材料は、優れた化学耐性、熱安定性、および機械的耐久性を示します。ベースとなるポリマー構造は、本質的に疎水性を有しており、水の浸透を防ぎながら蒸気の透過を可能にします。この選択的透過性は、電子機器の筐体内部での結露の蓄積を防ぎ、かつ大気圧の均衡を維持する上で極めて重要です。膜表面には、音響透過性を高め、さまざまな環境条件下で長期的な性能を向上させるよう設計された特殊処理が施されていることが一般的です。

高度な音響膜の配合には、特定の性能特性を向上させる添加剤が含まれています。これには、屋外用途における紫外線安定剤、電子機器環境での帯電防止剤、または安全性が重要な用途における難燃剤などが含まれます。材料選定プロセスでは、使用温度範囲、化学物質への暴露、機械的応力の要件、および予想耐用年数などの要因が考慮されます。高品質な音響膜材料は、環境要因による劣化に抵抗しつつ、数千回の圧力サイクルにわたり一貫した性能を維持します。

動作メカニズムと機能性

音の伝達特性

音響膜の音の伝播特性は、膜の厚さ、細孔構造、および取り付け構成など、いくつかの重要な要因に依存します。音波は、多孔質構造を通じた直接伝播と、膜材料自体の機械的振動という2つの主要なメカニズムによって膜を通過します。この 音響膜 設計は、保護バリアの完全性を維持しつつ、周波数に依存する減衰を最小限に抑えるために、両方の伝播経路を最適化しています。

周波数応答特性は、特定の膜設計および用途要件に応じて変化します。低周波音は、膜材料の機械的たわみ性により、減衰がほとんどありません。高周波は多孔質の微細構造と相互作用するため、わずかな減衰を受けることがあります。高度な音響膜設計では、特定の周波数帯域での伝達を実際に増強するように調整された共振特性を取り入れており、スピーカー、マイクロフォン、または圧力解放システムなどの目的とする用途における全体的なシステム性能を向上させます。

圧力均等化機能

音響伝送を超えて、音響膜は密閉された電子機器筐体において重要な圧力均等化機能を果たします。温度変動、高度の変化、大気圧の変動により、デバイス外装の内外で大きな圧力差が生じる可能性があります。この膜は、汚染物質の侵入を防ぎながら、これらの圧力を均等化するための制御された空気交換を可能にします。この圧力解放機能により、内部の敏感な部品が応力による故障から保護され、最適な動作状態が維持されます。

音響膜の圧力均等化能力は、その空気流量および圧力損失特性によって特徴付けられます。これらのパラメータは、膜が圧力変化にどれだけ迅速に応答できるか、および膜を介して生じる定常状態の圧力差を決定します。適切な音響膜を選定することで、特定の用途における保護レベルや音響性能要件を損なうことなく、十分な圧力緩和能力を確保できます。

業界横断的な応用

消費者電子機器への統合

家電製品は音響膜技術において最大の応用分野です。スマートフォン、タブレット、ヘッドホン、ポータブルスピーカーはすべて、内部部品を保護しつつ音声機能を維持するために特化した音響膜を使用しています。この膜は、日常的な水分、ほこり、ごみからの侵入に対して保護機能を提供しながら、音質への影響を最小限に抑える必要があります。最新のスマートフォン設計では、複数種類の音響膜を組み合わせて使用し、それぞれをスピーカー保護、マイクロフォンの環境シール、または圧力センサーの絶縁など、異なる機能に最適化している場合があります。

ウェアラブルデバイスは、汗、環境中の湿気、および機械的ストレスにさらされるため、音響用メンブレンの統合において特有の課題を呈します。フィットネストラッカー、スマートウォッチ、補聴器は、連続的な湿気曝露下でも性能を維持し、長期的な耐久性を提供する音響用メンブレンを必要とします。メンブレンの選定プロセスでは、ユーザーの快適性のための通気性、音声認識のための音響透過性、およびデバイスに接触する可能性のある個人ケア製品に対する化学耐性などの要因を検討します。

産業および自動車分野への応用

産業用機器のアプリケーションでは、過酷な使用環境に耐えながらも信頼性の高い性能を維持する音響膜ソリューションが求められます。産業現場におけるプロセス制御計装、安全警報システム、通信装置は、化学薬品、極端な温度、機械的振動から保護される必要があります。音響膜は、装置の耐用期間中を通じて一貫した音響伝達特性を提供するとともに、特定の産業環境で要求される防塵・防水保護等級(Ingress Protection Rating)を維持しなければなりません。

自動車用途では、音響用膜技術がキャビン圧力センサーやエンジン管理システム、インフォテインメント部品などさまざまなシステムに採用されています。この膜は、極寒から高温のエンジンルーム環境までの温度サイクルに耐えながら、振動や機械的ストレス下でも性能を維持する必要があります。自動車用音響膜は、電磁干渉遮蔽機能や、自動車用流体および洗浄剤に対する強化された耐化学性など、追加機能を備えていることがよくあります。

設置および設計上の考慮点

取付方法およびシール

適切な取り付け技術は、最適な音響膜の性能を実現し、環境保護を維持するために重要です。この膜は通常、機械的サポートを提供しつつ音響伝達のための自由な動きを可能にする特別に設計されたハウジング内に取り付けられます。シール方法には、ハウジングの材質や性能要件に応じて、接着剤による接合、機械的クランプ、または超音波溶着が含まれます。取り付けシステムは、膜の周縁部周りのバイパス漏れを防ぐ必要がありながらも、膜の完全性を損なう可能性のある過度の機械的応力を避ける必要があります。

設置時の検討事項には、向き、交換のためのアクセス性、および製造プロセスとの互換性が含まれます。音響膜の向きは、特に屋外または工業用途において、排水特性や異物の蓄積に影響を与えます。一部の設計では、液体や粒子が膜表面に直接衝突するのを防ぐため、排水機能や保護カバーを備えています。製造工程への統合には、生産量にわたり膜の位置決めとシール品質を一貫して確保するために、特殊な工具または組立技術が必要となる場合があります。

パフォーマンス最適化戦略

音響膜の性能を最適化するには、音源から膜、そしてその先までの完全な音響経路を慎重に考慮する必要があります。ハウジング設計は音響結合、共振特性および周波数応答に影響を与えます。膜背面の内部容積は低周波特性に影響し、一方で外部の音響環境は高周波伝達に影響します。高度な設計では、全体的なシステム性能を向上させるために、音響ダンピング材や共振調整機能を取り入れることもあります。

環境要因は、時間の経過とともに音響用膜の性能に大きな影響を与える。特に高濃度の粒子が存在する環境では、粉塵の蓄積により空気の流れが徐々に低下し、音響伝達に悪影響を及ぼす可能性がある。湿気の変化は、膜が水蒸気を吸収および放出する過程で、一時的な性能変動を引き起こす場合がある。こうした影響を軽減する設計戦略として、保護カバーの採用、排水機能の実装、汚染物質に対する耐性を高めた膜材料の使用などが挙げられる。重要な用途においては、継続的な性能を確保するために定期的なメンテナンスが必要となる場合がある。

性能試験および品質保証

音響性能の検証

包括的な試験プロトコルにより、音響膜の所定の作動範囲にわたる性能が検証されます。周波数応答試験では、低周波から可聴域、さらにその先までの伝達特性を測定します。インピーダンス測定は、音響膜が接続された変換素子または音響システムに与える音響負荷効果を評価します。位相応答試験は、音響膜が重要な用途でのシステム性能に影響を与えるような信号遅延を発生しないことを確認します。

長期的な音響安定性試験では、加速劣化条件下での振動膜の性能を評価します。これらの試験は、温度変化、湿度変動、機械的ストレスへの長期間の曝露を模擬し、長期にわたる性能低下を予測することを目的としています。汚染耐性試験では、音響振動膜を代表的な粒子、液体、蒸気に暴露することで、実使用環境下でも性能が維持されることを確認します。高品質な音響振動膜は、これらの検証試験を通じて主要性能パラメータの変動が極めて少なく、一貫した性能を示します。

環境保護検証

浸水保護試験では、音響膜が音の伝達を確保した上で、その遮断機能を維持しているかを検証します。標準化された試験方法により、粉塵の侵入、水の浸透、および圧力差に対する耐性が評価されます。これらの試験により、音響膜が所定のIP等級を満たし、かつ許容範囲内の音響性能を維持していることを確認します。その他の環境試験として、特定の使用環境における性能を検証するために、化学薬品耐性、紫外線照射、および熱サイクル試験が追加で行われる場合があります。

圧力サイクル試験は、実使用環境を模した繰り返しの圧力負荷下における振動膜の耐久性を評価します。この試験により、振動膜の疲労、シールの劣化、または取り付けシステムの緩みなどの潜在的な故障モードを特定できます。品質保証プロトコルでは、音響振動膜が所定の使用期間中、保護機能および音響性能を維持することを保証するための性能基準を定めています。ロット単位の試験および統計的工程管理手法により、量産時の製造品質の一貫性が確認されます。

将来の発展と革新

先進材料技術

新興の材料技術は、音響膜の性能と機能性において著しい向上をもたらす可能性があります。ナノエンジニアリングされた膜構造は、細孔サイズ分布や表面特性に対する制御を高度化します。こうした先進材料は、優れた音響透過性に加え、環境耐性の向上と長寿命化を実現できるかもしれません。環境条件や電気信号に応じて反応するスマート膜材料により、音響特性や保護特性の能動的制御や適応的制御が可能になる可能性があります。

植物や動物の自然な音響システムにヒントを得たバイオミメティック設計は、音響膜工学における新しいアプローチを提供する。これらの設計では、階層的な細孔構造、自己清掃性表面、または適応的な透過性特性を取り入れることで、さまざまな運転条件下での性能を最適化できる。3Dプリンティングや分子レベルでの組み立てといった先進製造技術により、従来の製造手法では実現不可能だった膜の微細構造や物性を精密に制御することが可能になっている。

スマートシステムとの統合

将来の音響膜応用は、ますますスマートセンサーシステムやモノのインターネット(IoT)プラットフォームと統合されるようになるでしょう。膜構造内に組み込まれたセンサーにより、汚染レベル、音響伝達特性、または環境への露出といった性能パラメーターを監視できます。このデータにより、予知保全戦略や適応型システム最適化が可能となり、使用期間中にわたって最高の性能を維持できます。無線通信機能によって、重要な用途に対してリアルタイムでの性能フィードバックを提供することも可能です。

能動型音響膜システムは、運転要件に基づいて伝達特性を調整する電子制御要素を組み込む場合がある。これらのシステムは、異なる音源に対する周波数応答を最適化したり、可変的な保護レベルを提供したり、ノイズキャンセリング機能を実装したりすることが可能である。人工知能および機械学習アルゴリズムとの統合により、使用パターンや環境条件に基づいた自律的な最適化が可能となり、性能を最大化すると同時に膜の耐用年数を延ばすことができる。

よくある質問

膜の音響性能を決定する要因は何ですか

音響膜の性能は、材料特性、細孔構造、膜厚、および取り付け構成に依存します。細孔径の分布は周波数応答特性に影響を与え、一般的に小さな細孔は高周波伝達を良好にし、大きな細孔は低周波性能を向上させます。膜厚は機械的コンプライアンスと共振特性に影響を与えます。適切な取り付けにより、環境保護を維持しつつ最適な音響結合が確保されます。材料選定は、使用される環境における耐久性、温度安定性、および化学耐性に影響を与えます。

音響膜は通常、使用中にどのくらい持ちますか

使用環境や運転条件によって寿命は大きく異なります。民生用電子機器の用途では5〜10年程度の性能が期待される一方、産業用アプリケーションでは15〜20年以上が要求される場合があります。寿命に影響を与える要因には、極端な温度、湿気の暴露、汚染レベル、および機械的応力が含まれます。定期的な点検とメンテナンスにより、性能に影響が出る前の段階で潜在的な問題を特定でき、寿命を延ばすことができます。高品質なアコースティック膜は、適切に設置・保守された場合、規定された耐用期間中を通じて一貫した性能を維持します。

稼働中にアコースティック膜を清掃またはメンテナンスすることはできますか

ほとんどの音響膜設計では、分解せずに限られた清掃およびメンテナンスが可能になっています。優しい気流や柔らかいブラシでの清掃により、性能に影響を与える可能性のある表面の汚染物を除去できます。ただし、激しい清掃方法や化学薬品への暴露は膜構造を損傷する可能性があるため避けてください。一部の用途では交換可能な膜設計を採用しており、システムの大規模な変更を伴わずに定期的な更新が可能です。重要な用途では、実際の運転条件に基づいて最適なメンテナンス間隔を判断するために、定期的な性能監視が必要となる場合があります。

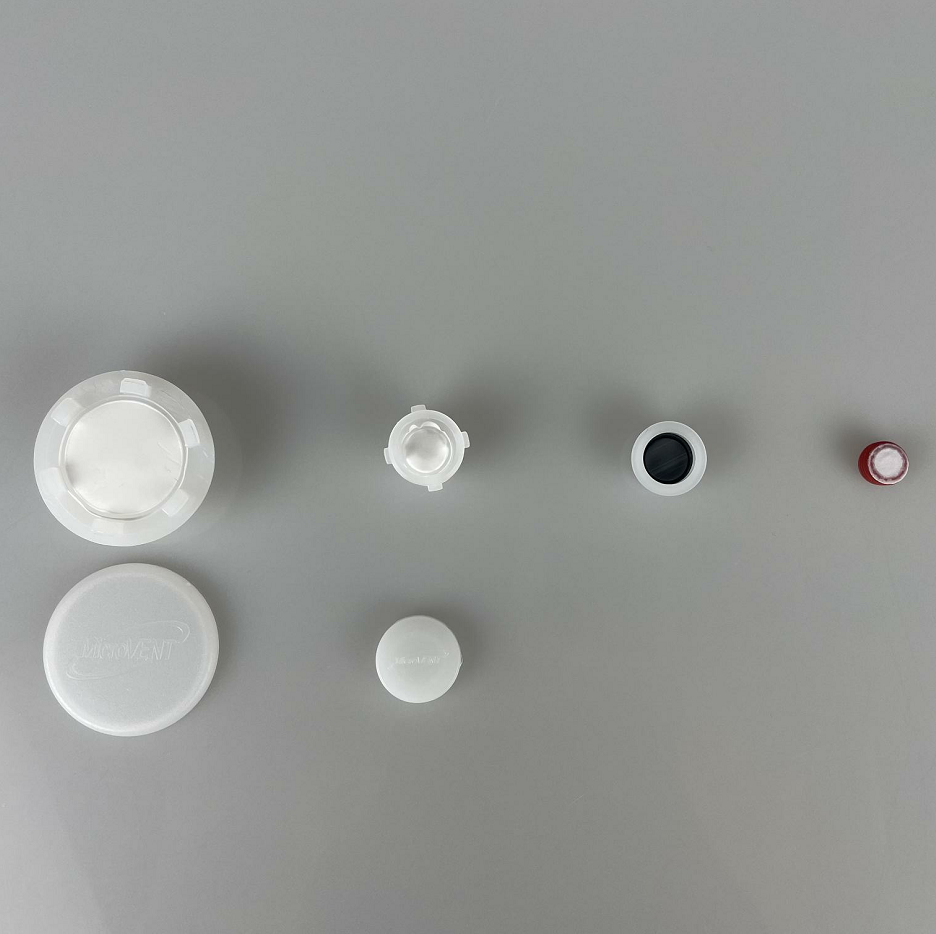

さまざまな音響膜タイプの主な違いは何ですか

異なる音響膜の種類は、材料組成、細孔構造、および性能特性において差異があります。PTFEベースの膜は優れた化学耐性および温度安定性を提供するものの、音響帯域幅が制限される場合があります。ポリウレタン膜は低周波透過性に優れますが、環境耐性はやや劣ります。複合構造の設計では複数の材料を組み合わせ、特定の性能特性を最適化します。選定基準には使用環境、音響要件、浸入保護の必要性、およびコスト要因が含まれます。各膜タイプは、特定の用途要件および使用条件に対して明確な利点を持っています。

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS