I dispositivi elettronici moderni si confrontano con una sfida progettuale fondamentale che richiede soluzioni ingegneristiche sofisticate. Quando i produttori devono proteggere componenti interni sensibili dall'umidità mantenendo al contempo una trasmissione audio chiara, i fori acustici si rivelano la tecnologia essenziale che colma questa lacuna. Questi componenti specializzati hanno rivoluzionato il modo in cui affrontiamo la progettazione impermeabile in smartphone, apparecchi acustici, altoparlanti per esterni e innumerevoli altre applicazioni elettroniche in cui protezione e prestazioni sono requisiti imprescindibili.

Comprensione della tecnologia dei fori acustici

La Scienza alla Base della Trasmissione del Suono

Il principio fondamentale alla base delle ventole acustiche risiede nella loro capacità di creare una permeabilità selettiva attraverso strutture di membrane microscopiche. Queste membrane contengono pori progettati con precisione che permettono il passaggio delle onde sonore, bloccando al contempo le molecole d'acqua liquida. La dimensione dei pori è tipicamente compresa tra 0,1 e 20 micrometri, creando una barriera che le goccioline d'acqua non possono penetrare a causa degli effetti di tensione superficiale. Questo meccanismo di filtraggio selettivo garantisce che le frequenze audio rimangano inalterate, mantenendo al contempo una protezione impermeabile robusta.

La trasmissione del suono avviene attraverso la propagazione di onde di pressione, in cui compressioni e rarefrazioni alternate si muovono attraverso il materiale della membrana. Le proprietà acustiche dipendono fortemente dallo spessore della membrana, dalla percentuale di porosità e dai modelli di distribuzione dei pori. Tecniche avanzate di produzione creano strutture porose uniformi che minimizzano la resistenza acustica massimizzando al contempo la pressione richiesta per l'ingresso dell'acqua. Questo equilibrio delicato richiede un controllo preciso sulla composizione del materiale e sui parametri di lavorazione per ottenere caratteristiche ottimali di prestazione.

Ingegneria dei Materiali e Costruzione della Membrana

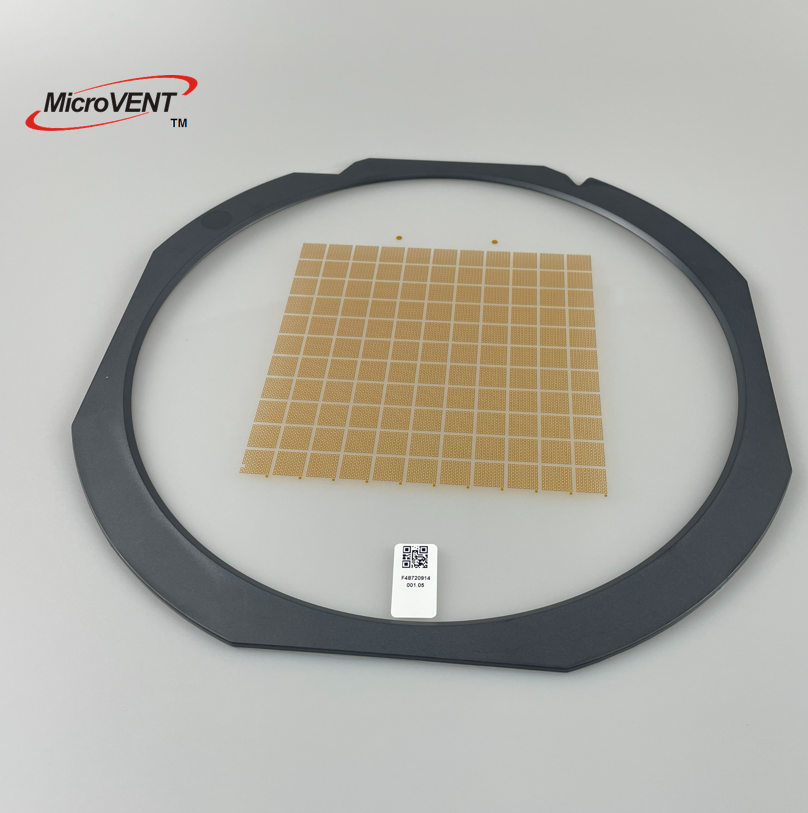

I moderni sfiati acustici utilizzano membrane in politetrafluoroetilene espanso (ePTFE) che offrono un'eccezionale resistenza chimica e stabilità termica. Il processo di produzione della membrana prevede lo stiramento del PTFE in condizioni controllate per creare una struttura microporosa con percorsi interconnessi. Questi percorsi permettono il libero passaggio di aria e suono, bloccando al contempo l'acqua liquida grazie alle proprietà idrofobe della superficie e agli effetti di pressione capillare.

La struttura di supporto della membrana svolge un ruolo fondamentale nel mantenere l'integrità meccanica preservando al contempo le prestazioni acustiche. Gli strati protettivi, generalmente realizzati in tessuti intrecciati o film perforati, proteggono la membrana delicata dai danni fisici durante il montaggio e l'uso. Questi materiali di supporto devono essere selezionati con attenzione per evitare di introdurre risonanze acustiche indesiderate o ridurre l'efficienza complessiva della trasmissione del suono. L'intero gruppo di ventilazione integra più strati per creare una soluzione robusta in grado di resistere alle sollecitazioni ambientali garantendo prestazioni costanti.

Meccanismi di impermeabilizzazione e norme di prestazione

Principi della pressione di ingresso dell'acqua

L'efficacia di impermeabilizzazione dei ventilatori acustici dipende dalla pressione di ingresso dell'acqua, che rappresenta la pressione minima necessaria per forzare l'acqua liquida attraverso i pori della membrana. Questo parametro è regolato dall'equazione di Young-Laplace, che mette in relazione la tensione superficiale, l'angolo di contatto e la geometria dei pori per determinare la pressione di rottura. I tipici ventilatori acustici raggiungono pressioni di ingresso dell'acqua comprese tra 1 e 10 metri di colonna d'acqua, offrendo protezione contro pioggia, schizzi e scenari di immersione temporanea.

Le tecnologie di trattamento superficiale migliorano le proprietà idrofobiche dei materiali della membrana, aumentando la pressione di ingresso dell'acqua e migliorando l'affidabilità a lungo termine. I rivestimenti a base di fluorochemicali creano superfici a bassa energia che massimizzano l'angolo di contatto con le gocce d'acqua, aumentando efficacemente la barriera di pressione contro la penetrazione del liquido. Questi trattamenti devono essere applicati in modo uniforme su tutta la superficie della membrana per evitare punti deboli che potrebbero compromettere l'integrità impermeabile in condizioni di stress.

Metodi di prova e validazione ambientale

Protocolli di test completi garantiscono che i ventilatori acustici soddisfino rigorosi requisiti di impermeabilizzazione in diverse condizioni ambientali. I metodi di prova standard includono il test di pressione idrostatica, in cui i ventilatori assemblati sono sottoposti a una pressione d'acqua crescente fino al punto di rottura. Ulteriori test valutano le prestazioni in condizioni dinamiche, inclusi cicli di pressione, temperature estreme ed esposizione a sostanze chimiche, simulando ambienti operativi reali.

I test di invecchiamento accelerato valutano la durata a lungo termine esponendo i sistemi di ventilazione acustica a temperature elevate, cicli di umidità e radiazioni ultraviolette. Questi test rivelano potenziali meccanismi di degrado che potrebbero compromettere le prestazioni impermeabili nel corso di lunghi periodi. Il test con nebbia salina valuta la resistenza alla corrosione per applicazioni marine, mentre i cicli di gelo-disgelo verificano l'integrità in condizioni di variazioni estreme di temperatura. La combinazione di questi metodi di prova fornisce una validazione completa delle prestazioni impermeabili durante tutta la vita utile prevista del prodotto.

Ottimizzazione della trasparenza acustica

Caratteristiche di risposta in frequenza acustica

L'ottimizzazione della trasparenza acustica richiede un'analisi accurata delle caratteristiche di risposta in frequenza lungo lo spettro udibile e oltre. Ventilazioni acustiche deve mantenere proprietà di trasmissione costanti dalle basse frequenze dei toni gravi fino alle alte frequenze degli armonici per preservare la fedeltà audio. La struttura della membrana introduce un'impedenza acustica che varia con la frequenza, creando potenziali risonanze o attenuazioni che devono essere attentamente gestite attraverso l'ottimizzazione progettuale.

Lo spessore della membrana influisce direttamente sulle prestazioni acustiche: membrane più sottili offrono generalmente una migliore trasmissione delle alte frequenze, ma possono compromettere la resistenza meccanica. La percentuale di porosità influenza la resistenza acustica complessiva: una maggiore porosità migliora la trasmissione del suono, ma può ridurre la pressione di ingresso dell'acqua. Modelli computazionali avanzati aiutano a ottimizzare questi parametri contrastanti al fine di raggiungere il miglior equilibrio tra prestazioni acustiche e protezione impermeabile.

Minimizzazione delle Perdite Acustiche e delle Distorsioni

Le perdite acustiche si verificano attraverso diversi meccanismi, inclusi l'attrito viscoso all'interno dei pori della membrana, la riflessione alle discontinuità di impedenza e l'assorbimento nei materiali della membrana. La minimizzazione di queste perdite richiede particolare attenzione alla geometria dei pori, alla levigatezza della superficie e alla selezione dei materiali. Strutture di pori tronco-coniche riducono gli effetti di flusso turbolento che possono introdurre distorsione non lineare, mentre pareti dei pori lisce minimizzano le perdite viscose che attenuano il contenuto ad alta frequenza.

Il design del montaggio influenza in modo significativo le prestazioni acustiche complessive, controllando il modo in cui le onde sonore si accoppiano tra il volume d'aria interno e l'ambiente esterno. Un posizionamento corretto delle aperture evita cortocircuiti acustici che potrebbero ridurre la risposta alle basse frequenze, garantendo al contempo un accoppiamento adeguato per una trasmissione del suono efficiente. La progettazione della cavità acustica deve tenere conto delle risonanze e degli effetti di onde stazionarie che potrebbero alterare la risposta in frequenza o introdurre picchi e attenuazioni indesiderati nelle caratteristiche di trasmissione.

Applicazioni industriali e considerazioni di progettazione

Integrazione nella Elettronica di Consumo

Le applicazioni nel settore dell'elettronica di consumo guidano un'innovazione significativa nella tecnologia dei sistemi di ventilazione acustica, con gli smartphone che rappresentano l'ambiente applicativo più esigente. Questi dispositivi richiedono più aperture acustiche per proteggere altoparlanti, microfoni e sensori di pressione, mantenendo al contempo una classificazione di impermeabilità IP67 o IP68. I fattori di forma compatti richiedono soluzioni di ventilazione miniaturizzate in grado di offrire prestazioni elevate in spazi estremamente ridotti.

Le applicazioni per apparecchi acustici presentano sfide uniche a causa della necessità di una trasparenza acustica superiore combinata con la protezione contro l'umidità in ambienti ad alta umidità. La vicinanza al condotto uditivo umano richiede un'attenta valutazione della biocompatibilità e della stabilità a lungo termine in condizioni di temperatura e umidità corporea. Progetti avanzati di aerazione incorporano trattamenti antimicrobici per prevenire la crescita batterica che potrebbe compromettere l'igiene del dispositivo o la salute dell'utente.

Applicazioni nel settore automobilistico e nell'equipaggiamento industriale

Le applicazioni automobilistiche espongono le aperture acustiche a escursioni termiche estreme, vibrazioni e contaminanti chimici che richiedono una costruzione robusta e una selezione di materiali specializzati. Le unità di controllo del motore, i sensori e i dispositivi di comunicazione necessitano di un equilibrio pressorio affidabile mantenendo al contempo la protezione contro gli spruzzi stradali, il lavaggio e l'umidità ambientale. Le elevate aspettative di durata previste per le applicazioni automobilistiche richiedono test approfonditi sulla durabilità e comprovata compatibilità dei materiali.

Le applicazioni per attrezzature industriali spesso comportano ambienti chimici aggressivi, temperature estreme e procedure di pulizia ad alta pressione che mettono alla prova i design standard dei sistemi di ventilazione. Ventole acustiche specializzate per queste applicazioni possono includere membrane resistenti ai prodotti chimici, strutture di supporto rinforzate e sistemi di fissaggio sigillati, in grado di resistere ad agenti detergenti aggressivi e a procedure di sterilizzazione. La capacità di mantenere le prestazioni dopo ripetute esposizioni a tali condizioni è fondamentale per l'accettazione industriale e l'affidabilità.

Produzione Avanzata e Controllo della Qualità

Processi di produzione precisi

La produzione di prese acustiche richiede un controllo preciso della formazione della membrana, dei processi di assemblaggio e delle procedure di verifica della qualità. Il processo di stiramento della membrana deve garantire una distribuzione uniforme dei pori e uno spessore costante su tutta l'area della membrana. Sistemi di controllo automatizzati monitorano i parametri di stiramento, inclusi temperatura, velocità di deformazione e condizioni ambientali, per assicurare proprietà della membrana riproducibili e conformi alle rigorose specifiche acustiche e impermeabili.

Le operazioni di assemblaggio integrano più componenti mantenendo tolleranze dimensionali critiche e l'integrità delle guarnizioni. I sistemi di applicazione dell'adesivo garantiscono un'aderenza uniforme senza compromettere la porosità della membrana o i percorsi acustici. Sistemi di ispezione automatici verificano l'allineamento corretto dei componenti, la copertura dell'adesivo e le dimensioni finali dell'assemblaggio prima dell'imballaggio. Queste misure di controllo qualità prevengono difetti che potrebbero compromettere le prestazioni in campo o la soddisfazione del cliente.

Protocolli di Test e Validazione

Protocolli di test completi convalidano sia le prestazioni dei singoli componenti che la funzionalità dell'intero insieme nei range operativi specificati. I test acustici misurano la risposta in frequenza, la distorsione armonica totale e le caratteristiche del rumore di fondo utilizzando apparecchiature di misura di precisione e procedure di test standardizzate. I test di impermeabilità verificano l'integrità delle guarnizioni sotto diverse condizioni di pressione e ambiente per garantire una protezione affidabile durante tutta la vita utile del prodotto.

I metodi di controllo statistico del processo monitorano le variazioni produttive e identificano tendenze che potrebbero indicare deriva del processo o problemi di qualità. I diagrammi di controllo sorvegliano parametri chiave come la pressione di ingresso dell'acqua, la perdita di trasmissione acustica e le caratteristiche dimensionali tra diversi lotti di produzione. Questi dati consentono aggiustamenti preventivi per mantenere una qualità costante ed evitare problemi ai clienti derivanti da scostamenti dalle specifiche.

Domande Frequenti

Quali fattori determinano il grado di impermeabilità dei deflettori acustici

La classificazione di impermeabilità dipende da diversi fattori chiave, tra cui la pressione di ingresso dell'acqua, le proprietà idrofobiche della membrana e l'integrità del design delle guarnizioni. La pressione di ingresso dell'acqua, tipicamente misurata in metri di colonna d'acqua, rappresenta la pressione massima che può essere applicata prima che avvenga la fuoriuscita dell'acqua. Pressioni di ingresso più elevate offrono una migliore protezione contro l'immersione e l'esposizione ad acqua ad alta pressione. Il materiale della membrana e il trattamento superficiale determinano le caratteristiche idrofobiche che resistono alla penetrazione dell'acqua, mentre un adeguato design delle guarnizioni garantisce l'assenza di percorsi alternativi lungo i bordi della membrana.

In che modo le ventole acustiche influiscono sulla qualità del suono complessiva dei dispositivi elettronici

I dissipatori acustici introducono un impatto minimo sulla qualità del suono quando sono progettati e integrati correttamente nell'architettura del dispositivo. La struttura della membrana può causare un leggero attenuamento delle alte frequenze o introdurre risonanze sottili, ma le progettazioni avanzate minimizzano questi effetti attraverso una accurata selezione dei materiali e l'ottimizzazione dei pori. L'impatto complessivo sulla qualità del suono percepita è generalmente trascurabile nella maggior parte delle applicazioni, con i vantaggi in termini di protezione impermeabile che superano di gran lunga eventuali lievi compromessi acustici. Una corretta integrazione con la progettazione acustica del dispositivo garantisce prestazioni ottimali nell'intero intervallo di frequenze previsto.

Quali sono i requisiti di manutenzione dei dissipatori acustici durante il loro ciclo operativo

Le prese acustiche sono progettate come componenti senza manutenzione, in grado di garantire prestazioni affidabili per tutta la durata del dispositivo senza intervento da parte dell'utente. I materiali della membrana idrofobica resistono all'accumulo di contaminanti e mantengono le loro proprietà protettive nelle normali condizioni operative. Tuttavia, un'esposizione estrema all'ambiente o danni fisici potrebbero compromettere le prestazioni, richiedendo una valutazione o la sostituzione del dispositivo. Un regolare test funzionale mediante il normale funzionamento del dispositivo può identificare eventuali problemi, ma le prese stesse non richiedono pulizia periodica, regolazioni o sostituzioni negli scenari d'uso tipici.

È possibile personalizzare le prese acustiche per requisiti applicativi specifici

Sì, le ventole acustiche possono essere ampiamente personalizzate per soddisfare requisiti specifici dell'applicazione, inclusi vincoli di dimensione, condizioni ambientali e specifiche di prestazione. I materiali della membrana, le strutture porose e gli strati di supporto possono essere adattati per ottimizzare il bilancio tra protezione impermeabile e trasparenza acustica per ogni applicazione. Configurazioni personalizzate di montaggio, sistemi adesivi e trattamenti protettivi rispondono a requisiti di installazione unici e sfide ambientali. I produttori collaborano strettamente con i clienti per sviluppare soluzioni ottimali che soddisfino sia le specifiche tecniche sia i vincoli produttivi, garantendo un'integrazione di successo nei prodotti finali.

Indice

- Comprensione della tecnologia dei fori acustici

- Meccanismi di impermeabilizzazione e norme di prestazione

- Ottimizzazione della trasparenza acustica

- Applicazioni industriali e considerazioni di progettazione

- Produzione Avanzata e Controllo della Qualità

-

Domande Frequenti

- Quali fattori determinano il grado di impermeabilità dei deflettori acustici

- In che modo le ventole acustiche influiscono sulla qualità del suono complessiva dei dispositivi elettronici

- Quali sono i requisiti di manutenzione dei dissipatori acustici durante il loro ciclo operativo

- È possibile personalizzare le prese acustiche per requisiti applicativi specifici

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS