Résistance environnementale et durabilité supérieures

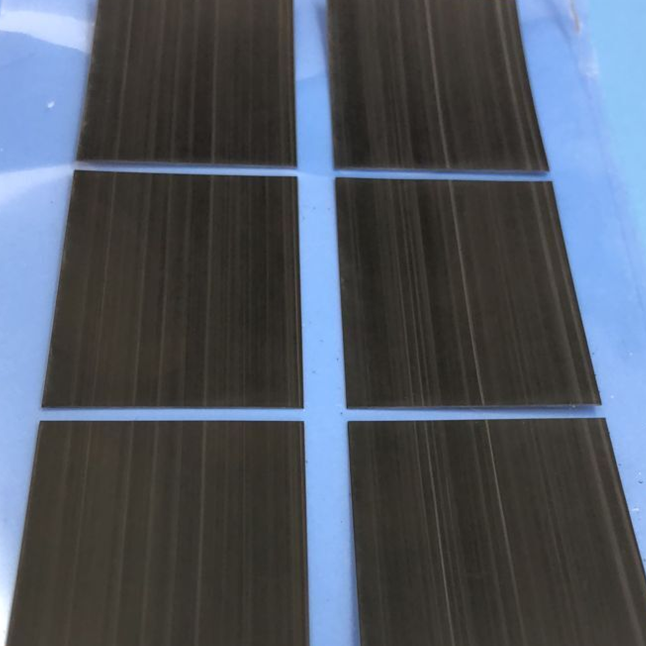

Des caractéristiques supérieures de résistance environnementale et de durabilité distinguent la technologie de treillis à libération d'air des méthodes d'installation conventionnelles en offrant une stabilité de performance à long terme dans des conditions opérationnelles difficiles. Cette durabilité accrue découle de principes avancés de science des matériaux intégrés à la conception du treillis, notamment des compositions polymères résistantes aux UV, des revêtements de surface résistants aux produits chimiques et des schémas de répartition des contraintes conçus pour prévenir les modes de défaillance prématurés. La structure du treillis conserve ses propriétés de libération d'air et sa stabilité dimensionnelle sur des gammes de températures allant des conditions inférieures à zéro aux températures élevées couramment rencontrées dans les applications automobiles et industrielles. Des essais de résistance environnementale démontrent une performance supérieure par rapport aux techniques d'installation traditionnelles, les produits en treillis à libération d'air conservant leur efficacité après exposition à l'humidité, aux cycles thermiques, aux vapeurs chimiques et aux contraintes mécaniques qui dégradent généralement les installations conventionnelles. Ce profil de performance robuste se traduit directement par des besoins de maintenance réduits et des intervalles d'entretien prolongés pour les applications finales. Les avantages en matière de durabilité deviennent particulièrement évidents dans les applications extérieures où l'exposition aux UV, les fluctuations de température et la pénétration d'humidité mettent à l'épreuve l'intégrité des matériaux au fil du temps. Des tests de vieillissement accéléré indiquent que les installations en treillis à libération d'air conservent leur apparence initiale et leurs caractéristiques de performance sensiblement plus longtemps que des installations comparables utilisant des méthodes traditionnelles. Cette longévité réduit les coûts de remplacement et minimise les perturbations des opérations en cours, apportant une valeur substantielle aux clients opérant dans des conditions environnementales exigeantes. Les propriétés de résistance chimique permettent à la technologie de treillis à libération d'air de fonctionner efficacement dans des environnements industriels où l'exposition à des agents de nettoyage, des solvants et des produits chimiques de processus est fréquente. La composition du treillis résiste à la dégradation causée par les produits chimiques industriels courants tout en conservant ses fonctionnalités de libération d'air et ses propriétés d'adhérence. Cette stabilité chimique s'avère essentielle pour les applications dans les installations de fabrication, les environnements de transformation alimentaire et les établissements de santé où des procédures fréquentes de nettoyage et de désinfection sont obligatoires. La durabilité mécanique englobe la capacité du treillis à résister aux contraintes liées à la manipulation pendant l'installation ainsi qu'aux forces opérationnelles subies pendant sa durée de service. La structure conçue répartit efficacement les charges de contrainte, empêchant la concentration localisée de forces pouvant provoquer des déchirures ou un délaminage. Cette intégrité mécanique garantit que le treillis à libération d'air continue de fonctionner correctement même lorsqu'il est soumis à des vibrations, à des cycles thermiques et à des chocs physiques typiques des applications industrielles. Les avantages économiques à long terme découlent des caractéristiques supérieures de résistance environnementale et de durabilité, les clients bénéficiant de dépenses de maintenance réduites, de remplacements moins fréquents et d'une fiabilité globale améliorée du système lorsqu'ils utilisent la technologie de treillis à libération d'air dans leurs opérations.