Los dispositivos electrónicos modernos enfrentan un desafío crítico de diseño que requiere soluciones de ingeniería sofisticadas. Cuando los fabricantes necesitan proteger componentes internos sensibles de la humedad al tiempo que mantienen una transmisión de audio clara, los respiraderos acústicos surgen como la tecnología esencial que cierra esta brecha. Estos componentes especializados han revolucionado la forma en que abordamos el diseño impermeable en teléfonos inteligentes, audífonos, altavoces exteriores y numerosas otras aplicaciones electrónicas donde tanto la protección como el rendimiento son requisitos indispensables.

Comprensión de la tecnología de ventilación acústica

La ciencia detrás de la transmisión del sonido

El principio fundamental que rige las ventilaciones acústicas radica en su capacidad para crear una permeabilidad selectiva mediante estructuras microscópicas de membrana. Estas membranas contienen poros diseñados con precisión que permiten el paso de las ondas sonoras mientras bloquean las moléculas de agua líquida. El tamaño de los poros suele oscilar entre 0,1 y 20 micrómetros, creando una barrera que las gotas de agua no pueden penetrar debido a los efectos de tensión superficial. Este mecanismo de filtrado selectivo garantiza que las frecuencias de audio permanezcan inalteradas al tiempo que se mantiene una protección impermeable robusta.

La transmisión del sonido ocurre a través de la propagación de ondas de presión, donde compresiones y enrarecimientos alternos se desplazan a través del material de la membrana. Las propiedades acústicas dependen en gran medida del grosor de la membrana, el porcentaje de porosidad y los patrones de distribución de los poros. Las técnicas avanzadas de fabricación crean estructuras de poro uniformes que minimizan la resistencia acústica mientras maximizan la presión de entrada del agua. Este equilibrio delicado requiere un control preciso sobre la composición del material y los parámetros de procesamiento para lograr características óptimas de rendimiento.

Ingeniería de Materiales y Construcción de Membranas

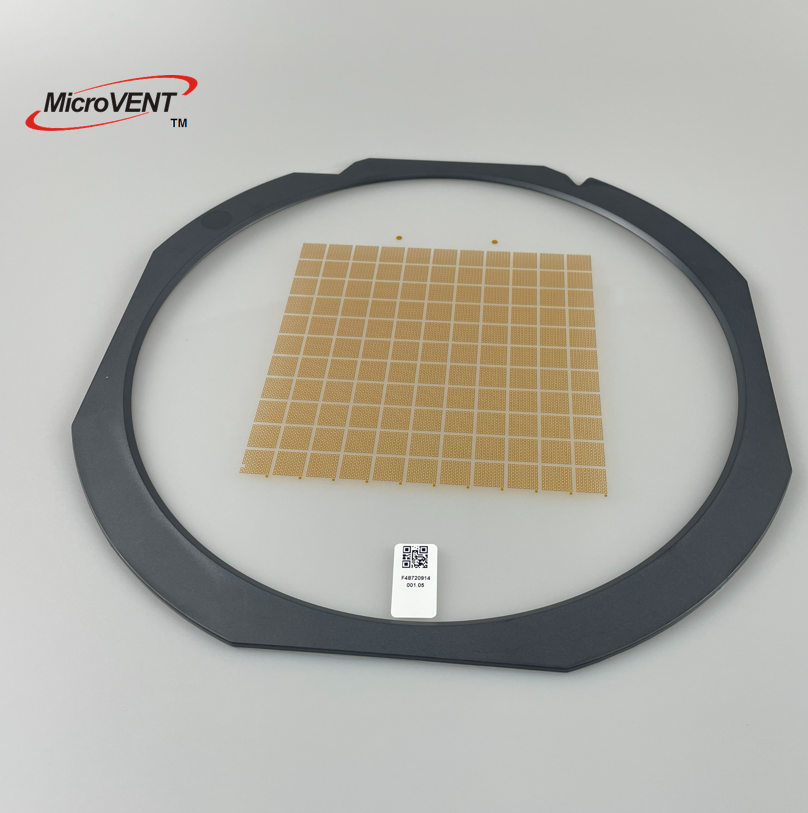

Las modernas rejillas acústicas utilizan membranas de politetrafluoroetileno expandido (ePTFE) que ofrecen una resistencia química y estabilidad térmica excepcional. El proceso de fabricación de la membrana implica el estiramiento del PTFE en condiciones controladas para crear una estructura microporosa con caminos interconectados. Estos caminos permiten el paso libre del aire y del sonido, mientras presentan una barrera frente al agua líquida debido a las propiedades hidrófobas de la superficie y los efectos de presión capilar.

La estructura de soporte de la membrana desempeña un papel crucial para mantener la integridad mecánica sin comprometer el rendimiento acústico. Las capas protectoras, generalmente fabricadas con tejidos trenzados o películas perforadas, protegen la delicada membrana contra daños físicos durante el ensamblaje y el uso. Estos materiales de soporte deben seleccionarse cuidadosamente para evitar introducir resonancias acústicas no deseadas o reducir la eficiencia general de transmisión del sonido. El conjunto completo del orificio de ventilación integra múltiples capas para crear una solución robusta que resista tensiones ambientales mientras ofrece un rendimiento constante.

Mecanismos de impermeabilización y normas de rendimiento

Principios de presión de entrada de agua

La eficacia del sellado contra el agua de las ventilaciones acústicas depende de la presión de entrada del agua, que representa la presión mínima necesaria para forzar el paso del agua líquida a través de los poros de la membrana. Este parámetro está regido por la ecuación de Young-Laplace, que relaciona la tensión superficial, el ángulo de contacto y la geometría de los poros para determinar la presión de ruptura. Las ventilaciones acústicas típicas alcanzan presiones de entrada del agua que van desde 1 hasta 10 metros de columna de agua, ofreciendo protección contra la lluvia, salpicaduras y situaciones de sumersión temporal.

Las tecnologías de tratamiento superficial mejoran las propiedades hidrofóbicas de los materiales de membrana, aumentando la presión de entrada del agua y mejorando la fiabilidad a largo plazo. Los recubrimientos fluorados crean superficies de baja energía que maximizan los ángulos de contacto con las gotas de agua, aumentando de forma eficaz la barrera de presión contra la penetración de líquidos. Estos tratamientos deben aplicarse de forma uniforme en toda la superficie de la membrana para evitar puntos débiles que podrían comprometer la integridad impermeable bajo condiciones de estrés.

Métodos de Prueba Ambiental y Validación

Protocolos completos de pruebas garantizan que las rejillas acústicas cumplan con rigurosos requisitos de impermeabilidad bajo diversas condiciones ambientales. Los métodos estándar de prueba incluyen ensayos de presión hidrostática, en los que las rejillas ensambladas se someten a una presión de agua creciente hasta que se produce la ruptura. Pruebas adicionales evalúan el rendimiento bajo condiciones dinámicas, incluyendo ciclos de presión, temperaturas extremas y exposición a productos químicos, que simulan entornos operativos reales.

Las pruebas de envejecimiento acelerado evalúan la durabilidad a largo plazo exponiendo las rejillas acústicas a temperaturas elevadas, ciclos de humedad y radiación ultravioleta. Estas pruebas revelan posibles mecanismos de degradación que podrían comprometer el rendimiento impermeable durante períodos prolongados. La prueba de niebla salina evalúa la resistencia a la corrosión en aplicaciones marinas, mientras que los ciclos de congelación-descongelación analizan la integridad ante variaciones extremas de temperatura. La combinación de estos métodos de prueba proporciona una validación integral del rendimiento impermeable a lo largo de la vida útil esperada del producto.

Optimización de la transparencia acústica

Características de respuesta en frecuencia acústica

La optimización de la transparencia acústica requiere un análisis cuidadoso de las características de respuesta en frecuencia a través del espectro audible y más allá. Las ventanillas acústicas debe mantener propiedades de transmisión consistentes desde los graves de baja frecuencia hasta los armónicos de alta frecuencia para preservar la fidelidad del audio. La estructura de la membrana introduce una impedancia acústica que varía con la frecuencia, creando posibles resonancias o efectos de atenuación que deben gestionarse cuidadosamente mediante la optimización del diseño.

El grosor de la membrana afecta directamente el rendimiento acústico, siendo que las membranas más delgadas generalmente ofrecen una mejor transmisión de alta frecuencia, pero potencialmente comprometen la resistencia mecánica. El porcentaje de porosidad influye en la resistencia acústica total, donde una mayor porosidad mejora la transmisión del sonido pero puede reducir la presión de entrada de agua. El modelado computacional avanzado ayuda a optimizar estos parámetros competitivos para lograr el mejor equilibrio entre rendimiento acústico y protección contra el agua.

Minimización de Pérdidas y Distorsión Acústicas

Las pérdidas acústicas ocurren mediante varios mecanismos, incluida la fricción viscosa dentro de los poros de la membrana, la reflexión en discontinuidades de impedancia y la absorción en los materiales de la membrana. Minimizar estas pérdidas requiere una atención cuidadosa a la geometría de los poros, la suavidad de la superficie y la selección de materiales. Las estructuras de poros cónicos reducen los efectos del flujo turbulento que pueden introducir distorsión no lineal, mientras que las paredes lisas de los poros minimizan las pérdidas viscosas que atenúan el contenido de alta frecuencia.

El diseño del montaje influye significativamente en el rendimiento acústico general al controlar cómo se acoplan las ondas sonoras entre el volumen de aire interno y el entorno externo. Una colocación adecuada de las ventilaciones evita cortocircuitos acústicos que podrían reducir la respuesta de baja frecuencia, al tiempo que garantiza un acoplamiento suficiente para una transmisión eficiente del sonido. El diseño de la cavidad acústica debe considerar las resonancias y los efectos de ondas estacionarias que podrían alterar la respuesta en frecuencia o introducir picos y nulos no deseados en las características de transmisión.

Aplicaciones industriales y consideraciones de diseño

Integración en Electrónica de Consumo

Las aplicaciones en electrónica de consumo impulsan una innovación significativa en la tecnología de ventilación acústica, siendo los teléfonos inteligentes el entorno de aplicación más exigente. Estos dispositivos requieren múltiples ventilaciones acústicas para proteger altavoces, micrófonos y sensores de presión, al tiempo que mantienen clasificaciones de impermeabilidad IP67 o IP68. Los factores de forma compactos exigen soluciones de ventilación miniaturizadas que ofrezcan un alto rendimiento en espacios extremadamente reducidos.

Las aplicaciones en audífonos presentan desafíos únicos debido a la necesidad de una transparencia acústica superior combinada con protección contra la humedad en entornos de alta humedad. La proximidad con el conducto auditivo humano requiere una cuidadosa consideración de la biocompatibilidad y la estabilidad a largo plazo bajo condiciones de temperatura y humedad corporales. Los diseños avanzados de ventilación incorporan tratamientos antimicrobianos para prevenir el crecimiento bacteriano que podría comprometer la higiene del dispositivo o la salud del usuario.

Aplicaciones de automoción y equipos industriales

Las aplicaciones automotrices exponen las ventilaciones acústicas a rangos extremos de temperatura, vibración y contaminantes químicos que requieren una construcción robusta y una selección especializada de materiales. Las unidades de control del motor, sensores y dispositivos de comunicación necesitan una igualación fiable de la presión manteniendo al mismo tiempo la protección contra salpicaduras de carretera, lavado y humedad ambiental. Las elevadas expectativas de vida útil en las aplicaciones automotrices exigen pruebas extensas de durabilidad y compatibilidad comprobada de los materiales.

Las aplicaciones de equipos industriales a menudo implican entornos químicos agresivos, temperaturas extremas y procedimientos de limpieza a alta presión que desafían los diseños estándar de ventilación. Las rejillas acústicas especializadas para estas aplicaciones pueden incorporar membranas resistentes a productos químicos, estructuras de soporte reforzadas y sistemas de montaje sellados que resisten agentes de limpieza agresivos y procedimientos de esterilización. La capacidad de mantener el rendimiento tras exposiciones repetidas a estas condiciones es fundamental para la aceptación industrial y la fiabilidad.

Fabricación Avanzada y Control de Calidad

Procesos de Fabricación de Precisión

La fabricación de ventilaciones acústicas requiere un control preciso sobre la formación de membranas, los procesos de ensamblaje y los procedimientos de verificación de calidad. El proceso de estiramiento de la membrana debe lograr una distribución uniforme de los poros y un espesor constante en toda el área de la membrana. Los sistemas de control automatizados monitorean parámetros de estiramiento, incluyendo temperatura, velocidad de deformación y condiciones ambientales, para garantizar propiedades de la membrana reproducibles que cumplan con especificaciones estrictas de rendimiento acústico e impermeabilidad.

Las operaciones de ensamblaje integran múltiples componentes manteniendo tolerancias dimensionales críticas e integridad del sellado. Los sistemas de aplicación de adhesivos aseguran una unión uniforme sin comprometer la porosidad de la membrana ni las vías acústicas. Los sistemas automáticos de inspección verifican la alineación correcta de los componentes, la cobertura del adhesivo y las dimensiones finales del ensamblaje antes del embalaje. Estas medidas de control de calidad previenen defectos que podrían comprometer el rendimiento en campo o la satisfacción del cliente.

Protocolos de Prueba y Validación

Protocolos completos de pruebas validan tanto el rendimiento individual de los componentes como la funcionalidad del conjunto completo en los rangos operativos especificados. Las pruebas acústicas miden la respuesta en frecuencia, la distorsión armónica total y las características del ruido de fondo utilizando equipos de medición de precisión y procedimientos de prueba estandarizados. Las pruebas de impermeabilidad verifican la integridad del sellado bajo diversas condiciones de presión y ambientales para garantizar una protección confiable durante toda la vida útil del producto.

Los métodos de control estadístico de procesos rastrean las variaciones en la fabricación e identifican tendencias que podrían indicar desviaciones del proceso o problemas de calidad. Los gráficos de control supervisan parámetros clave, incluyendo la presión de entrada de agua, la pérdida de transmisión acústica y las características dimensionales a lo largo de los lotes de producción. Esta información permite ajustes proactivos para mantener una calidad consistente y prevenir problemas para el cliente que podrían derivarse de desviaciones respecto a las especificaciones.

Preguntas frecuentes

¿Qué factores determinan la clasificación de impermeabilidad de las ventilaciones acústicas?

La clasificación de resistencia al agua depende de varios factores clave, incluyendo la presión de entrada del agua, las propiedades hidrófobas de la membrana y la integridad del diseño del sello. La presión de entrada del agua, que normalmente se mide en metros de columna de agua, representa la presión máxima que puede aplicarse antes de que ocurra el paso del agua. Presiones más altas de entrada del agua ofrecen una mejor protección contra inmersión y exposición al agua a alta presión. El material de la membrana y el tratamiento superficial determinan las características hidrófobas que resisten la penetración del agua, mientras que un diseño adecuado del sello garantiza que no existan trayectos de derivación alrededor de los bordes de la membrana.

¿Cómo afectan las ventilaciones acústicas a la calidad de sonido general de los dispositivos electrónicos?

Las rejillas acústicas introducen un impacto mínimo en la calidad del sonido cuando se diseñan e integran adecuadamente en la arquitectura del dispositivo. La estructura de la membrana puede causar una ligera atenuación de las frecuencias altas o introducir resonancias sutiles, pero los diseños avanzados minimizan estos efectos mediante una cuidadosa selección de materiales y optimización de los poros. El impacto general en la calidad del sonido percibida es normalmente despreciable para la mayoría de las aplicaciones, y los beneficios de protección impermeable superan con creces cualquier compromiso acústico menor. Una integración adecuada con el diseño acústico del dispositivo asegura un rendimiento óptimo en todo el rango de frecuencias previsto.

¿Qué requisitos de mantenimiento tienen las rejillas acústicas durante su vida útil?

Las rejillas acústicas están diseñadas como componentes libres de mantenimiento que ofrecen un rendimiento confiable durante toda la vida útil del dispositivo sin necesidad de intervención del usuario. Los materiales de membrana hidrofóbica resisten la acumulación de contaminantes y mantienen sus propiedades protectoras en condiciones normales de funcionamiento. Sin embargo, una exposición extrema al medio ambiente o daños físicos podrían comprometer el rendimiento, requiriendo la evaluación o sustitución del dispositivo. Las pruebas regulares de funcionalidad mediante el funcionamiento del dispositivo pueden identificar posibles problemas, pero las rejillas en sí no requieren limpieza periódica, ajuste ni reemplazo en condiciones típicas de uso.

¿Se pueden personalizar las rejillas acústicas para requisitos específicos de aplicación?

Sí, las rejillas acústicas pueden personalizarse ampliamente para cumplir con requisitos específicos de aplicación, incluyendo limitaciones de tamaño, condiciones ambientales y especificaciones de rendimiento. Los materiales de la membrana, las estructuras de poros y las capas de soporte pueden adaptarse para optimizar el equilibrio entre protección contra el agua y transparencia acústica en cada aplicación. Configuraciones personalizadas de montaje, sistemas adhesivos y tratamientos protectores abordan requisitos únicos de instalación y desafíos ambientales. Los fabricantes colaboran estrechamente con los clientes para desarrollar soluciones optimizadas que cumplan tanto con las especificaciones técnicas como con las limitaciones de fabricación, logrando así una integración exitosa en los productos finales.

Tabla de Contenido

- Comprensión de la tecnología de ventilación acústica

- Mecanismos de impermeabilización y normas de rendimiento

- Optimización de la transparencia acústica

- Aplicaciones industriales y consideraciones de diseño

- Fabricación Avanzada y Control de Calidad

-

Preguntas frecuentes

- ¿Qué factores determinan la clasificación de impermeabilidad de las ventilaciones acústicas?

- ¿Cómo afectan las ventilaciones acústicas a la calidad de sonido general de los dispositivos electrónicos?

- ¿Qué requisitos de mantenimiento tienen las rejillas acústicas durante su vida útil?

- ¿Se pueden personalizar las rejillas acústicas para requisitos específicos de aplicación?

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS