La tecnología avanzada de nano-revestimiento garantiza una superior repulsión al aceite

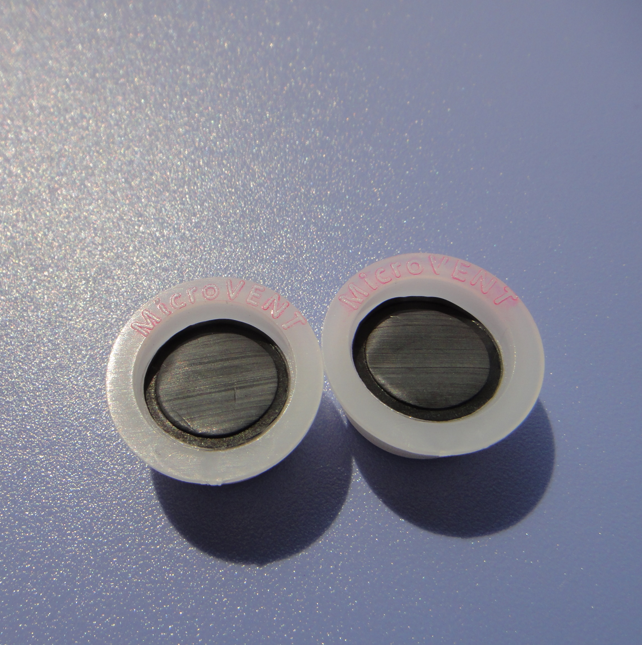

La válvula oleofóbica incorpora una tecnología revolucionaria de recubrimiento nano que transforma fundamentalmente la forma en que las válvulas interactúan con sustancias a base de aceite, ofreciendo una protección sin precedentes contra la contaminación y la degradación del rendimiento. Este sistema avanzado de recubrimiento utiliza compuestos fluorados organizados a nivel molecular para crear una barrera ultradelgada que repele activamente las moléculas de hidrocarburos, manteniendo al mismo tiempo una durabilidad excepcional bajo condiciones extremas de funcionamiento. La nanoestructura crea picos y valles microscópicos que minimizan el área de contacto entre las gotas de aceite y la superficie de la válvula, haciendo que los líquidos formen perlas y rueden fuera en lugar de adherirse a los componentes internos. Esta tecnología representa un avance significativo en la ingeniería de superficies, combinando principios de química y física para lograr propiedades repelentes al aceite que permanecen efectivas durante toda la vida útil de la válvula. El proceso de recubrimiento incluye múltiples etapas precisas de aplicación que garantizan una cobertura uniforme en todas las superficies internas, incluyendo geometrías complejas y tolerancias estrechas típicas en la construcción de válvulas. A diferencia de los recubrimientos protectores tradicionales que pueden agrietarse o desgastarse con el tiempo, el recubrimiento nano se une químicamente al material base, creando una modificación permanente que no puede dañarse fácilmente por desgaste mecánico o exposición química. La resistencia térmica abarca desde condiciones criogénicas hasta aplicaciones de alta temperatura, lo que hace que la válvula oleofóbica sea adecuada para diversos entornos industriales. El recubrimiento mantiene sus propiedades repelentes al aceite en rangos de pH desde altamente ácidos hasta fuertemente alcalinos, asegurando un rendimiento constante independientemente de la química del fluido de proceso. Las pruebas de durabilidad demuestran la integridad del recubrimiento tras millones de ciclos operativos, confirmando la fiabilidad a largo plazo para aplicaciones críticas. La tecnología de recubrimiento nano también proporciona beneficios secundarios, como la reducción de la rugosidad superficial, lo que minimiza la caída de presión y mejora las características de flujo. La validación de limpieza se simplifica, ya que la detección de residuos es casi imposible debido a las propiedades no adherentes de la superficie. Esta tecnología elimina la degradación progresiva del rendimiento común en válvulas convencionales, donde la acumulación de aceite reduce gradualmente la capacidad de flujo y aumenta los requisitos de presión. El personal de mantenimiento informa un tiempo y esfuerzo de limpieza notablemente reducidos al realizar el servicio de válvulas oleofóbicas en comparación con equipos estándar, lo que resulta en menores costos operativos y una mayor disponibilidad del sistema.

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS