Moderne elektronische Geräte stehen vor einer kritischen Konstruktionsherausforderung, die ausgeklügelte technische Lösungen erfordert. Wenn Hersteller empfindliche Innenteile vor Feuchtigkeit schützen müssen, gleichzeitig aber eine klare Audioübertragung sicherstellen sollen, werden akustische Belüftungsöffnungen zur entscheidenden Technologie, die diese Lücke schließt. Diese spezialisierten Bauteile haben die Art und Weise, wie wir wasserdichte Konstruktionen bei Smartphones, Hörgeräten, Außenlautsprechern und unzähligen weiteren elektronischen Anwendungen gestalten, revolutioniert, bei denen sowohl Schutz als auch Leistung unabdingbare Anforderungen sind.

Grundlagen der Akustik-Belüftungstechnologie

Die Wissenschaft hinter der Schallübertragung

Das grundlegende Prinzip akustischer Entlüftungen liegt in ihrer Fähigkeit, selektive Durchlässigkeit durch mikroskopisch kleine Membranstrukturen zu erzeugen. Diese Membranen enthalten präzise konstruierte Poren, die Schallwellen passieren lassen, während sie flüssige Wasserstoffmoleküle blockieren. Die Porengröße liegt typischerweise zwischen 0,1 und 20 Mikrometern und bildet eine Barriere, die Wassertropfen aufgrund von Oberflächenspannungseffekten nicht durchdringen können. Dieser selektive Filtermechanismus gewährleistet, dass Audiofrequenzen ungehindert übertragen werden, während gleichzeitig ein zuverlässiger Schutz gegen Wasser gewährleistet bleibt.

Schallübertragung erfolgt durch die Ausbreitung von Druckwellen, bei denen sich Verdichtungen und Verdünnungen durch das Membranmaterial bewegen. Die akustischen Eigenschaften hängen stark von der Membrandicke, dem Porositätsanteil und den Porenverteilungsmustern ab. Fortschrittliche Fertigungstechniken erzeugen gleichmäßige Porenstrukturen, die den akustischen Widerstand minimieren und gleichzeitig den Wasser-Eintrittsdruck maximieren. Diese empfindliche Balance erfordert eine präzise Kontrolle über die Materialzusammensetzung und die Verarbeitungsparameter, um optimale Leistungseigenschaften zu erreichen.

Materialentwicklung und Membranbau

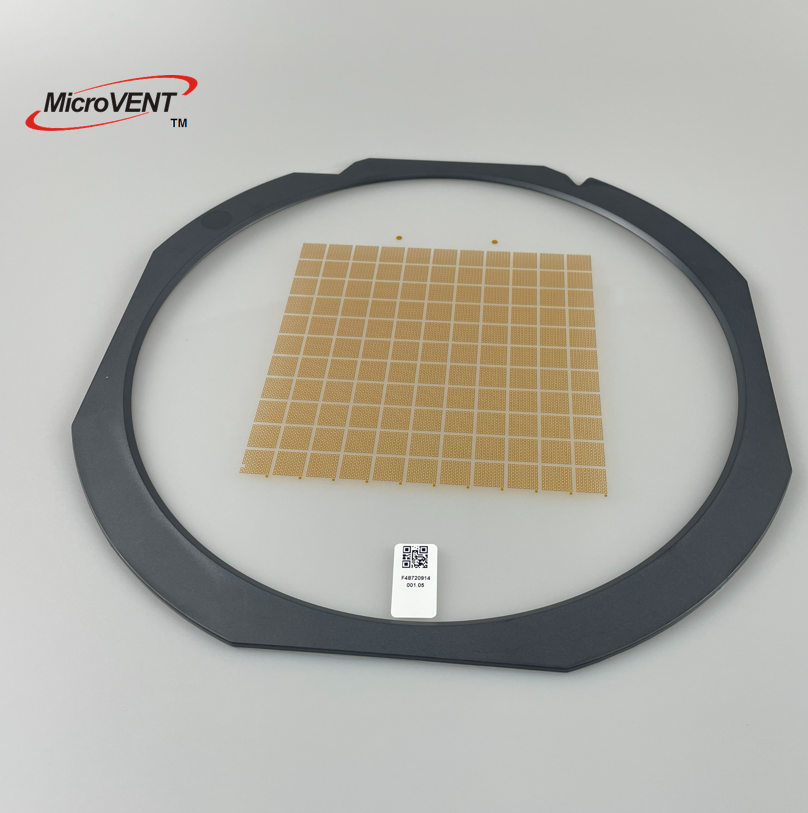

Moderne akustische Lüftungen nutzen erweiterte Polytetrafluoroethylen (ePTFE)-Membranen, die eine außergewöhnliche chemische Beständigkeit und Temperaturstabilität bieten. Der Herstellungsprozess der Membranen umfasst das Dehnen von PTFE unter kontrollierten Bedingungen, um eine mikroporöse Struktur mit miteinander verbundenen Wegen zu erzeugen. Diese Wege ermöglichen einen freien Durchgang von Luft und Schall, bilden jedoch aufgrund hydrophober Oberflächeneigenschaften und Kapillardruckeffekte eine Barriere gegen flüssiges Wasser.

Die Membrantragstruktur spielt eine entscheidende Rolle bei der Aufrechterhaltung der mechanischen Integrität, während gleichzeitig die akustische Leistung erhalten bleibt. Schutzschichten, typischerweise aus gewebten Stoffen oder perforierten Folien, schützen die empfindliche Membran vor mechanischen Beschädigungen während Montage und Gebrauch. Diese Trägermaterialien müssen sorgfältig ausgewählt werden, um unerwünschte akustische Resonanzen zu vermeiden oder die Gesamtdurchlässigkeit für Schall zu verringern. Die vollständige Belüftungseinheit integriert mehrere Schichten, um eine robuste Lösung zu schaffen, die Umweltbelastungen standhält und gleichzeitig eine konsistente Leistung gewährleistet.

Wasserdichtigkeitsmechanismen und Leistungsstandards

Prinzipien des Wasser-Eintrittsdrucks

Die Wirksamkeit der Wasserdichtigkeit von akustischen Lüftungsöffnungen hängt vom Wasser-Eintrittsdruck ab, der den Mindestdruck angibt, der erforderlich ist, um flüssiges Wasser durch die Membranporen zu zwingen. Dieser Parameter wird durch die Young-Laplace-Gleichung bestimmt, die Oberflächenspannung, Kontaktwinkel und Porengeometrie in Beziehung setzt, um den Durchbruchdruck zu ermitteln. Typische akustische Lüftungsöffnungen erreichen Wasser-Eintrittsdrücke im Bereich von 1 bis 10 Metern Wassersäule und bieten somit Schutz gegen Regen, Spritzwasser und vorübergehende Unterwasserbedingungen.

Oberflächenbehandlungstechnologien verbessern die hydrophoben Eigenschaften von Membranmaterialien, erhöhen den Wasser-Eintrittsdruck und verbessern die Langzeitzuverlässigkeit. Fluorchemische Beschichtungen erzeugen Oberflächen mit niedriger Energie, die den Kontaktwinkel zu Wassertropfen maximieren und so effektiv die Druckbarriere gegen Flüssigkeitsdurchtritt erhöhen. Diese Behandlungen müssen gleichmäßig über die gesamte Membranoberfläche aufgebracht werden, um Schwachstellen zu vermeiden, die die Wasserdichtigkeit unter Belastungsbedingungen beeinträchtigen könnten.

Umweltprüf- und Validierungsmethoden

Umfassende Prüfprotokolle gewährleisten, dass akustische Belüftungen unter verschiedenen Umgebungsbedingungen strengen Anforderungen an Wasserdichtigkeit entsprechen. Zu den Standardprüfverfahren gehört die hydrostatische Druckprüfung, bei der montierte Belüftungen schrittweise steigendem Wasserdruck ausgesetzt werden, bis es zum Durchbruch kommt. Weitere Prüfungen bewerten die Leistung unter dynamischen Bedingungen, einschließlich Druckwechsel, extremen Temperaturen und chemischen Beanspruchungen, um realitätsnahe Betriebsbedingungen zu simulieren.

Beschleunigte Alterungstests bewerten die Langzeitbeständigkeit, indem akustische Lüftungen erhöhten Temperaturen, Feuchtigkeitswechseln und ultravioletter Strahlung ausgesetzt werden. Diese Tests zeigen mögliche Abbaumechanismen auf, die die Wasserdichtigkeit über längere Zeiträume beeinträchtigen könnten. Salzsprühprüfungen bewerten die Korrosionsbeständigkeit für maritime Anwendungen, während Gefrier-Tau-Wechsel die Integrität unter extremen Temperaturschwankungen beurteilen. Die Kombination dieser Prüfmethoden ermöglicht eine umfassende Validierung der Wasserdichtigkeit über die erwartete Produktlebensdauer hinweg.

Optimierung der Schalltransparenz

Akustische Frequenzgang-Eigenschaften

Die Optimierung der Schalltransparenz erfordert eine sorgfältige Analyse der Frequenzgang-Eigenschaften über das hörbare Spektrum hinaus. Akustiklüftungen muss konsistente Übertragungseigenschaften von niederfrequenten Bässen bis hin zu hochfrequenten Obertönen aufweisen, um die Tonqualität beizubehalten. Die Membranstruktur verursacht eine frequenzabhängige akustische Impedanz, wodurch potenzielle Resonanzen oder Abfall-Effekte entstehen können, die durch gezielte Konstruktionsoptimierung sorgfältig gemanagt werden müssen.

Die Dicke der Membran beeinflusst die akustische Leistung direkt: Dünnere Membranen ermöglichen in der Regel eine bessere Übertragung hochfrequenter Töne, können jedoch die mechanische Festigkeit beeinträchtigen. Der Porositätsanteil wirkt sich auf den gesamten akustischen Widerstand aus, wobei eine höhere Porosität die Schallübertragung verbessert, aber möglicherweise den Druckwiderstand gegen Wassereintritt verringert. Fortschrittliche computergestützte Modellierung hilft dabei, diese gegensätzlichen Parameter zu optimieren, um ein optimales Gleichgewicht zwischen akustischer Leistung und Wasserschutz zu erreichen.

Minimierung akustischer Verluste und Verzerrungen

Akustische Verluste entstehen durch mehrere Mechanismen, einschließlich viskoser Reibung innerhalb der Membranporen, Reflexion an Impedanzsprüngen und Absorption in den Membranmaterialien. Die Minimierung dieser Verluste erfordert sorgfältige Beachtung der Porengeometrie, Oberflächengüte und Materialauswahl. Konisch erweiterte Porenstrukturen verringern turbulente Strömungseffekte, die nichtlineare Verzerrungen verursachen können, während glatte Porenwände viskose Verluste minimieren, die den Hochfrequenzanteil abschwächen.

Das Befestigungsdesign beeinflusst die gesamte akustische Leistung erheblich, da es steuert, wie Schallwellen zwischen dem internen Luftvolumen und der äußeren Umgebung gekoppelt werden. Eine geeignete Positionierung der Belüftungsöffnungen vermeidet akustische Kurzschlüsse, die die Tieftonwiedergabe beeinträchtigen könnten, und stellt gleichzeitig eine ausreichende Kopplung für eine effiziente Schallübertragung sicher. Das Design des akustischen Hohlraums muss Resonanzen und stehende Welleneffekte berücksichtigen, die die Frequenzgangfärbung verändern oder unerwünschte Peaks und Auslöschungen in den Übertragungseigenschaften hervorrufen können.

Industrielle Anwendungen und Konstruktionsüberlegungen

Integration in Verbraucherelektronik

Anwendungen in der Unterhaltungselektronik treiben erhebliche Innovationen in der akustischen Entlüftungstechnologie voran, wobei Smartphones das anspruchsvollste Einsatzumfeld darstellen. Diese Geräte benötigen mehrere akustische Entlüftungen, um Lautsprecher, Mikrofone und Drucksensoren zu schützen, während gleichzeitig IP67- oder IP68-Wasserschutzklassen aufrechterhalten werden. Die kompakten Bauformen erfordern miniaturisierte Entlüftungslösungen, die bei äußerst begrenztem Platzangebot hohe Leistung erbringen.

Hörgeräteanwendungen stellen aufgrund des Bedarfs an hervorragender akustischer Transparenz in Kombination mit Feuchtigkeitsschutz in hochfeuchten Umgebungen besondere Herausforderungen dar. Die Nähe zum menschlichen Gehörgang erfordert eine sorgfältige Berücksichtigung der Biokompatibilität sowie langfristige Stabilität unter Körpertemperatur- und Feuchtigkeitsbedingungen. Fortschrittliche Entlüftungskonzepte integrieren antimikrobielle Behandlungen, um das Bakterienwachstum zu verhindern, das die Hygiene des Geräts oder die Gesundheit des Benutzers beeinträchtigen könnte.

Anwendungen in der Automobil- und Industrieanlagentechnik

In der Automobilindustrie sind akustische Entlüftungen extremen Temperaturschwankungen, Vibrationen und chemischen Verunreinigungen ausgesetzt, weshalb eine robuste Konstruktion und die Auswahl spezialisierter Materialien erforderlich sind. Steuergeräte, Sensoren und Kommunikationsgeräte benötigen eine zuverlässige Druckausgleichung, während gleichzeitig Schutz gegen Spritzwasser, Waschvorgänge und Umgebungsfeuchtigkeit gewährleistet sein muss. Die hohen Anforderungen an die lange Nutzungsdauer im Automobilbereich erfordern umfangreiche Haltbarkeitsprüfungen und nachgewiesene Materialverträglichkeit.

Industrielle Anwendungen erfordern häufig den Einsatz in rauen chemischen Umgebungen, extremen Temperaturen und Hochdruckreinigungsverfahren, die herkömmliche Entlüftungskonzepte herausfordern. Spezielle akustische Entlüftungen für diese Anwendungen können chemikalienresistente Membranen, verstärkte Tragstrukturen und dichte Montagesysteme enthalten, die aggressiven Reinigungsmitteln und Sterilisationsverfahren standhalten. Die Fähigkeit, nach wiederholter Beanspruchung unter diesen Bedingungen weiterhin zuverlässig zu funktionieren, ist entscheidend für die Akzeptanz und Zuverlässigkeit im industriellen Einsatz.

Fortgeschrittene Fertigung und Qualitätskontrolle

Präzisionsfertigungsprozesse

Die Herstellung akustischer Ventile erfordert eine präzise Steuerung der Membranbildung, der Montageprozesse und der Qualitätsprüfverfahren. Der Membran-Streckprozess muss eine gleichmäßige Porenverteilung und eine konsistente Dicke über die gesamte Membranfläche erreichen. Automatisierte Steuersysteme überwachen Streckparameter wie Temperatur, Dehnungsrate und Umgebungsbedingungen, um reproduzierbare Membraneigenschaften sicherzustellen, die strengen akustischen und wasserdichten Spezifikationen entsprechen.

Die Montagevorgänge integrieren mehrere Komponenten, wobei gleichzeitig strenge Maßhaltigkeiten und die Dichtheit gewährleistet bleiben. Klebstoffauftragssysteme stellen eine gleichmäßige Verklebung sicher, ohne die Porosität der Membran oder die akustischen Kanäle zu beeinträchtigen. Automatisierte Inspektionssysteme überprüfen die korrekte Ausrichtung der Komponenten, die Abdeckung des Klebstoffs sowie die endgültigen Abmessungen der Baugruppe vor der Verpackung. Diese Qualitätskontrollmaßnahmen verhindern Fehler, die die Leistung im Einsatz oder die Kundenzufriedenheit beeinträchtigen könnten.

Test- und Validierungsprotokolle

Umfassende Prüfprotokolle validieren sowohl die Leistung einzelner Komponenten als auch die Funktionalität der vollständigen Baugruppe über die spezifizierten Betriebsbereiche hinweg. Die akustische Prüfung misst Frequenzgang, Gesamtklirrfaktor und Rauschbodencharakteristika mithilfe präziser Messtechnik und standardisierter Prüfverfahren. Die Wasserschutzprüfung verifiziert die Dichtigkeit der Versiegelung unter verschiedenen Druck- und Umweltbedingungen, um einen zuverlässigen Schutz während der gesamten Produktlebensdauer sicherzustellen.

Methoden der statistischen Prozesslenkung verfolgen Fertigungsvarianzen und identifizieren Trends, die auf eine Prozessdrift oder Qualitätsprobleme hindeuten könnten. Regelkarten überwachen wichtige Parameter wie Wasser-Eintrittsdruck, akustische Schalldämmung und dimensionale Eigenschaften über verschiedene Produktionschargen hinweg. Diese Daten ermöglichen proaktive Anpassungen, um eine gleichbleibende Qualität sicherzustellen und Kundenprobleme infolge von Abweichungen von den Spezifikationen zu verhindern.

FAQ

Welche Faktoren bestimmen die Wasserschutzklasse von akustischen Belüftungsöffnungen

Die Wasserdichtigkeitsbewertung hängt von mehreren Schlüsselfaktoren ab, einschließlich des Wasserdrucks, der hydrophoben Eigenschaften der Membran und der Integrität des Dichtungsdesigns. Der Wasserdruck, typischerweise gemessen in Meter Wassersäule, stellt den maximalen Druck dar, der aufgebracht werden kann, bevor es zu einem Wasserdurchbruch kommt. Höhere Wasserdrücke bieten besseren Schutz gegen Untertauchen und Belastung durch hohen Wasserdruck. Das Membranmaterial und die Oberflächenbehandlung bestimmen die hydrophoben Eigenschaften, die eine Wasserpenetration verhindern, während ein geeignetes Dichtungsdesign sicherstellt, dass keine Umgehungswege entlang der Membranränder bestehen.

Wie wirken sich akustische Belüftungen auf die Gesamtklangqualität elektronischer Geräte aus

Akustische Lüftungselemente haben bei sachgemäßer Auslegung und Integration in die Gerätearchitektur minimale Auswirkungen auf die Klangqualität. Die Membranstruktur kann eine leichte Dämpfung der Hochfrequenzen verursachen oder subtile Resonanzen hervorrufen, doch fortschrittliche Designs minimieren diese Effekte durch sorgfältige Materialauswahl und Optimierung der Poren. Die Gesamtauswirkung auf die wahrgenommene Klangqualität ist typischerweise für die meisten Anwendungen vernachlässigbar, während die Vorteile des wasserdichten Schutzes bei Weitem über geringfügige akustische Abstriche hinausgehen. Eine korrekte Integration in das akustische Design des Geräts gewährleistet eine optimale Leistung über den vorgesehenen Frequenzbereich.

Welche Wartungsanforderungen bestehen für akustische Lüftungselemente während ihrer Betriebslebensdauer

Akustikventile sind wartungsfreie Komponenten, die über die gesamte Lebensdauer des Geräts eine zuverlässige Leistung ohne Eingriff durch den Benutzer gewährleisten. Die hydrophoben Membranmaterialien widerstehen der Ansammlung von Verunreinigungen und bewahren ihre Schutzeigenschaften unter normalen Betriebsbedingungen. Extreme Umwelteinflüsse oder mechanische Beschädigungen können jedoch die Leistung beeinträchtigen und erfordern eine Überprüfung oder den Austausch des Geräts. Regelmäßige Funktionsprüfungen während des Gerätebetriebs können potenzielle Probleme erkennen, doch die Ventile selbst benötigen bei typischer Nutzung keine periodische Reinigung, Einstellung oder den Austausch.

Können Akustikventile für spezifische Anwendungsanforderungen angepasst werden

Ja, akustische Lüftungen können umfassend angepasst werden, um spezifische Anforderungen der Anwendung hinsichtlich Größenbeschränkungen, Umweltbedingungen und Leistungsanforderungen zu erfüllen. Membranmaterialien, Porenstrukturen und Trägerschichten können so angepasst werden, dass die optimale Balance zwischen wasserdichtem Schutz und akustischer Transparenz für jede Anwendung erreicht wird. Individuelle Montagekonfigurationen, Klebesysteme und Schutzbehandlungen berücksichtigen besondere Installationsanforderungen und Umweltherausforderungen. Hersteller arbeiten eng mit Kunden zusammen, um optimierte Lösungen zu entwickeln, die sowohl technischen Spezifikationen als auch Fertigungsbeschränkungen gerecht werden und eine erfolgreiche Integration in Endprodukte ermöglichen.

Inhaltsverzeichnis

- Grundlagen der Akustik-Belüftungstechnologie

- Wasserdichtigkeitsmechanismen und Leistungsstandards

- Optimierung der Schalltransparenz

- Industrielle Anwendungen und Konstruktionsüberlegungen

- Fortgeschrittene Fertigung und Qualitätskontrolle

-

FAQ

- Welche Faktoren bestimmen die Wasserschutzklasse von akustischen Belüftungsöffnungen

- Wie wirken sich akustische Belüftungen auf die Gesamtklangqualität elektronischer Geräte aus

- Welche Wartungsanforderungen bestehen für akustische Lüftungselemente während ihrer Betriebslebensdauer

- Können Akustikventile für spezifische Anwendungsanforderungen angepasst werden

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS