Moderne elektronische Geräte stehen vor wachsenden Herausforderungen, wenn es darum geht, Schutz und Leistung in Einklang zu bringen, insbesondere bei der Regelung von Druckdifferenzen unter Beibehaltung der akustischen Integrität. Eine akustische Membran stellt eine revolutionäre Lösung dar, die die Schallübertragung ermöglicht und gleichzeitig einen robusten Schutz gegen Feuchtigkeit, Staub und andere Umweltkontaminanten bietet. Diese spezialisierten Komponenten sind in Anwendungen von Unterhaltungselektronik bis hin zu industriellen Geräten unverzichtbar geworden, bei denen eine klare Audioleistung nicht durch schützende Barrieren beeinträchtigt werden darf.

Verständnis der Akustikmembran-Technologie

Grundlegende Gestaltungsprinzipien

Die akustische Membran arbeitet nach ausgeklügelten ingenieurtechnischen Prinzipien, die Materialwissenschaft mit Schalltechnik kombinieren. Diese spezialisierten Membranen nutzen mikroporöse Strukturen, die Luftmolekülen und Schallwellen das Durchtreten ermöglichen, gleichzeitig aber größere Partikel wie Staub, Feuchtigkeit und Schmutz abhalten. Das Membranmaterial besteht typischerweise aus expandiertem Polytetrafluorethylen (ePTFE) oder ähnlichen Hochleistungspolymeren, die ihre strukturelle Integrität unter wechselnden Temperatur- und Luftfeuchtigkeitsbedingungen beibehalten. Diese einzigartige Konstruktion ermöglicht es der akustischen Membran, als selektive Barriere zu fungieren, indem sie die Klangtreue bewahrt und gleichzeitig umfassenden Umweltschutz bietet.

Die Porenstruktur innerhalb einer akustischen Membran ist präzise ausgelegt, um eine optimale akustische Transparenz zu erreichen. Diese mikroskopisch kleinen Öffnungen, die in der Regel zwischen 0,1 und 20 Mikrometer messen, schaffen Wege für die Schallübertragung, ohne die Funktion der Schutzbarriere zu beeinträchtigen. Die Membrandicke, Porendichte und Oberflächenbehandlung tragen alle zur Gesamtleistung der akustischen Eigenschaften bei. Ingenieure stimmen diese Parameter sorgfältig aufeinander ab, um eine minimale Signaldämpfung sicherzustellen, während gleichzeitig die erforderlichen Schutzgradangaben für bestimmte Anwendungen aufrechterhalten werden.

Materialzusammensetzung und Eigenschaften

Hochleistungs-Akustikmembranmaterialien weisen eine hervorragende chemische Beständigkeit, thermische Stabilität und mechanische Haltbarkeit auf. Die Basispolymernstruktur bietet inhärente hydrophobe Eigenschaften, die das Eindringen von Wasser verhindern, während sie gleichzeitig den Dampfdurchlass ermöglichen. Diese selektive Durchlässigkeit ist entscheidend, um die Bildung von Kondenswasser in elektronischen Gehäusen zu verhindern und gleichzeitig die Druckausgleichung mit der Umgebungsluft aufrechtzuerhalten. Die Membranoberfläche weist häufig spezielle Beschichtungen auf, die die akustische Transparenz verbessern und die Langzeitleistung unter wechselnden Umweltbedingungen erhöhen.

Fortgeschrittene akustische Membranformulierungen enthalten Additive, die bestimmte Leistungsmerkmale verbessern. Dazu können UV-Stabilisatoren für Außenanwendungen, antistatische Mittel für elektronische Umgebungen oder flammhemmende Stoffe für sicherheitskritische Anwendungen gehören. Bei der Materialauswahl werden Faktoren wie Temperaturbereich im Betrieb, chemische Beanspruchung, mechanische Belastungsanforderungen und erwartete Nutzungsdauer berücksichtigt. Hochwertige akustische Membranmaterialien gewährleisten eine gleichbleibende Leistung über Tausende von Druckzyklen hinweg und widerstehen gleichzeitig einer Alterung durch Umwelteinflüsse.

Funktionsmechanismen und Funktionalität

Schallübertragungseigenschaften

Die Schallübertragungseigenschaften einer akustischen Membran hängen von mehreren Schlüsselfaktoren ab, einschließlich Membrandicke, Porenstruktur und Montagekonfiguration. Schallwellen breiten sich durch die Membran über zwei Hauptmechanismen aus: direkte Transmission durch die poröse Struktur und mechanische Vibration des Membranmaterials selbst. Die akustikmembran konstruktion optimiert beide Übertragungswege, um frequenzabhängige Dämpfung zu minimieren, während gleichzeitig die Integrität der Schutzbarriere aufrechterhalten wird.

Die Frequenzgangcharakteristiken variieren je nach der spezifischen Membranbauweise und den Anforderungen der jeweiligen Anwendung. Niedrigfrequente Töne erfahren aufgrund der mechanischen Nachgiebigkeit des Membranmaterials typischerweise eine geringe Dämpfung. Höhere Frequenzen können eine leichte Dämpfung erfahren, wenn sie mit der porösen Mikrostruktur interagieren. Fortschrittliche akustische Membrankonstruktionen weisen abgestimmte Resonanzeigenschaften auf, die die Schallübertragung in bestimmten Frequenzbereichen sogar verbessern können, wodurch die Gesamtleistung des Systems für gezielte Anwendungen wie Lautsprecher, Mikrofone oder Druckausgleichssysteme optimiert wird.

Druckausgleichsfunktionen

Neben der Schallübertragung erfüllt die akustische Membran wichtige Funktionen zur Druckausgleichung in geschlossenen elektronischen Gehäusen. Temperaturschwankungen, Höhenänderungen und Variationen des atmosphärischen Drucks können erhebliche Druckdifferenzen an den Gehäusen verursachen. Die Membran ermöglicht einen kontrollierten Luftaustausch, um diese Drücke auszugleichen, und verhindert gleichzeitig das Eindringen von Verunreinigungen. Diese Entlastungsfunktion schützt empfindliche Innenteile vor spannungsbedingten Ausfällen und gewährleistet optimale Betriebsbedingungen.

Die Druckausgleichsfähigkeit einer akustischen Membran wird durch ihre Luftdurchflussrate und Druckabfallcharakteristik gekennzeichnet. Diese Parameter bestimmen, wie schnell die Membran auf Druckänderungen reagieren kann und welcher stationäre Druckunterschied über die Membran hinweg entsteht. Eine sachgemäße Auswahl der akustischen Membran gewährleistet eine ausreichende Druckentlastungskapazität, ohne die Schutzniveaus oder akustischen Leistungsanforderungen für die jeweilige Anwendung zu beeinträchtigen.

Anwendungen in verschiedenen Branchen

Integration in Verbraucherelektronik

Verbraucherelektronikgeräte stellen den größten Anwendungsbereich für Akkustikmembrantechnologie dar. Smartphones, Tablets, Kopfhörer und tragbare Lautsprecher nutzen alle spezialisierte Akustikmembranen, um interne Bauteile zu schützen und gleichzeitig die Audiofunktion aufrechtzuerhalten. Die Membran muss Schutz gegen das Eindringen von Feuchtigkeit, Staub und Schmutz bei alltäglicher Exposition bieten, während ein minimaler Einfluss auf die Klangqualität sichergestellt wird. Fortschrittliche Smartphone-Designs können mehrere Arten von Akustikmembranen integrieren, die für unterschiedliche Funktionen optimiert sind, wie beispielsweise Lautsprecherschutz, mikrofonseitige Umweltabdichtung oder die Isolierung von Drucksensoren.

Tragbare Geräte stellen aufgrund ihrer Exposition gegenüber Schweiß, Umgebungsfeuchtigkeit und mechanischer Beanspruchung besondere Anforderungen an die Integration akustischer Membranen. Fitness-Tracker, Smartwatches und Hörgeräte benötigen akustische Membranen, die auch bei kontinuierlicher Feuchtigkeitsbelastung ihre Leistungsfähigkeit bewahren und gleichzeitig eine langfristige Haltbarkeit bieten. Bei der Auswahl der Membran werden Faktoren wie Atmungsaktivität für den Tragekomfort, akustische Transparenz für die Spracherkennung sowie chemische Beständigkeit gegenüber Körperpflegeprodukten berücksichtigt, die mit dem Gerät in Kontakt kommen können.

Industrielle und Automobilanwendungen

Industrielle Anwendungen erfordern akustische Membranlösungen, die rauen Betriebsumgebungen standhalten und gleichzeitig eine zuverlässige Leistung aufrechterhalten. Die Prozessleittechnik, Sicherheitsalarmsysteme und Kommunikationsgeräte in industriellen Anlagen benötigen Schutz vor Chemikalien, extremen Temperaturen und mechanischen Vibrationen. Die akustische Membran muss über die gesamte Nutzungsdauer der Ausrüstung hinweg konstante Schallübertragungseigenschaften gewährleisten und gleichzeitig die für die jeweilige Industrieumgebung erforderlichen Schutzarten hinsichtlich des Eindringens von Fremdkörpern und Feuchtigkeit beibehalten.

Automotive Anwendungen nutzen akustische Membrantechnologie in verschiedenen Systemen, einschließlich Kabinendrucksensoren, Motorsteuersystemen und Infotainmentsystemen. Die Membran muss Temperaturzyklen von unter Null bis zu hohen Temperaturen im Motorraum standhalten und gleichzeitig unter Vibrationen und mechanischer Beanspruchung ihre Leistungsfähigkeit bewahren. Oft enthalten automobilspezifische akustische Membranen zusätzliche Merkmale wie elektromagnetische Störfestigkeit oder verbesserte chemische Beständigkeit gegenüber Automobilflüssigkeiten und Reinigungsmitteln.

Installations- und Konstruktionsüberlegungen

Montagemethoden und Dichtung

Die sachgemäße Montagetechnik ist entscheidend, um eine optimale Leistung der akustischen Membran zu erzielen und den Umweltschutz aufrechtzuerhalten. Die Membran wird typischerweise in einem speziell konstruierten Gehäuse montiert, das mechanische Unterstützung bietet und gleichzeitig eine freie Bewegung für die akustische Übertragung ermöglicht. Zu den Dichtverfahren gehören das Verkleben, das mechanische Klemmen oder das Ultraschallschweißen, abhängig vom Gehäusematerial und den Leistungsanforderungen. Das Befestigungssystem muss einen Umgehungsleckage entlang des Membranumfangs verhindern, ohne dabei übermäßige mechanische Spannungen auszuüben, die die Integrität der Membran beeinträchtigen könnten.

Zu den Installationsüberlegungen gehören Ausrichtung, Zugänglichkeit für den Austausch und Kompatibilität mit Fertigungsprozessen. Die Ausrichtung der akustischen Membran beeinflusst die Entwässerungseigenschaften und die Ansammlung von Schmutz, insbesondere bei Außeneinsatz oder industriellen Anwendungen. Einige Designs verfügen über Entwässerungsfunktionen oder Schutzabdeckungen, die verhindern, dass Flüssigkeiten oder Partikel direkt auf die Membranoberfläche auftreffen. Die Integration in die Fertigung kann spezielle Werkzeuge oder Montagetechniken erfordern, um eine konsistente Positionierung der Membran und eine gleichbleibende Dichtqualität über die Produktionsmengen hinweg sicherzustellen.

Strategien zur Leistungsoptimierung

Die Optimierung der Leistung von akustischen Membranen erfordert eine sorgfältige Berücksichtigung des gesamten akustischen Pfads von der Schallquelle über die Membran hinaus. Das Gehäusedesign beeinflusst die akustische Kopplung, Resonanzeigenschaften und Frequenzgang. Das innere Volumen hinter der Membran wirkt sich auf die Leistung bei niedrigen Frequenzen aus, während die äußere akustische Umgebung die Übertragung bei hohen Frequenzen beeinflusst. Fortschrittliche Designs können akustische Dämpfungsmaterialien oder Funktionen zur Abstimmung der Resonanz enthalten, die die Gesamtleistung des Systems verbessern.

Umwelteinflüsse beeinträchtigen die akustische Membranleistung im Laufe der Zeit erheblich. Staubansammlungen können den Luftstrom allmählich verringern und die Schallübertragung beeinträchtigen, insbesondere in umgebungen mit hohem Feinstaubgehalt. Feuchtigkeitswechsel können vorübergehende Leistungsänderungen verursachen, da die Membran Wasserdampf aufnimmt und wieder abgibt. Konstruktionsstrategien zur Minderung dieser Effekte umfassen Schutzabdeckungen, Ablauföffnungen und Membranmaterialien mit verbesserter Kontaminationsbeständigkeit. In kritischen Anwendungen können regelmäßige Wartungsintervalle erforderlich sein, um eine kontinuierliche Leistung sicherzustellen.

Leistungsprüfung und Qualitätssicherung

Validierung der akustischen Leistung

Umfassende Prüfprotokolle validieren die Leistung von akustischen Membranen über den vorgesehenen Betriebsbereich hinweg. Die Frequenzgangprüfung misst die Übertragungseigenschaften von niedrigen Frequenzen durch das hörbare Spektrum und darüber hinaus. Impedanzmessungen charakterisieren die akustischen Belastungseffekte der Membran auf angebrachte Wandler oder akustische Systeme. Die Phasengangprüfung stellt sicher, dass die akustische Membran keine signifikanten Signalverzögerungen verursacht, die die Systemleistung bei kritischen Anwendungen beeinträchtigen könnten.

Langzeit-Stabilitätstests zur Akustik bewerten die Membranleistung unter beschleunigten Alterungsbedingungen. Diese Tests simulieren eine langfristige Exposition gegenüber Temperaturzyklen, Luftfeuchtigkeitsschwankungen und mechanischen Belastungen, um Leistungsabnahmen über die Zeit vorherzusagen. Bei der Prüfung der Schmutzresistenz wird die akustische Membran repräsentativen Partikeln, Flüssigkeiten und Dämpfen ausgesetzt, um die Aufrechterhaltung der Leistung unter realen Bedingungen zu verifizieren. Hochwertige akustische Membranen zeigen während dieser Validierungstests eine gleichbleibende Leistung mit minimalen Drifts bei den wichtigsten Leistungsparametern.

Überprüfung des Umweltschutzes

Die Prüfung des Berührungsschutzes überprüft, ob die akustische Membran ihre Sperrfunktion beibehält und gleichzeitig die Schallübertragung gewährleistet. Standardisierte Prüfverfahren bewerten den Widerstand gegen Staub, Wasserpenetration und Druckdifferenzen. Diese Prüfungen bestätigen, dass die Membran die vorgegebenen IP-Schutzarten erfüllt, während die akustische Leistung innerhalb akzeptabler Grenzen bleibt. Zusätzliche Umweltprüfungen können Beständigkeit gegenüber Chemikalien, UV-Bestrahlung und Temperaturwechsel umfassen, um die Leistung in spezifischen Anwendungsumgebungen zu validieren.

Druckzyklus-Prüfungen bewerten die Membrandauerhaftigkeit unter wiederholter Druckbelastung, die realen Betriebsbedingungen simuliert. Diese Prüfung identifiziert potenzielle Ausfallarten wie Membranermüdung, Dichtungsverschlechterung oder Lockerung des Befestigungssystems. Qualitätsicherungsprotokolle legen Leistungskriterien fest, die sicherstellen, dass die akustische Membran sowohl Schutz- als auch akustische Funktionen über die angegebene Nutzungsdauer beibehält. Chargenprüfungen und statistische Prozesskontrollverfahren bestätigen eine gleichbleibend hohe Fertigungsqualität über die gesamte Produktionsmenge.

Künftige Entwicklungen und Innovationen

Fortgeschrittene Materialtechnologien

Neuartige Materialtechnologien versprechen signifikante Verbesserungen der Leistung und Funktionalität von akustischen Membranen. Nanostrukturierte Membranen ermöglichen eine verbesserte Kontrolle der Porengrößenverteilung und Oberflächeneigenschaften. Diese fortschrittlichen Materialien könnten eine überlegene akustische Transmission bei gleichzeitig verbesserter Umweltbeständigkeit und verlängerter Nutzungsdauer bieten. Intelligente Membranmaterialien, die auf Umweltbedingungen oder elektrische Signale reagieren, könnten eine aktive Steuerung akustischer Eigenschaften oder adaptive Schutzeigenschaften ermöglichen.

Biomimetische Designs, die von natürlichen akustischen Systemen bei Pflanzen und Tieren inspiriert sind, bieten neue Ansätze für die Entwicklung akustischer Membranen. Diese Designs können hierarchische Porenstrukturen, selbstreinigende Oberflächen oder adaptive Permeabilitätseigenschaften umfassen, die die Leistung unter wechselnden Betriebsbedingungen optimieren. Fortschrittliche Fertigungstechniken wie 3D-Druck und molekulare Montage ermöglichen eine präzise Kontrolle über die Mikrostruktur und Eigenschaften der Membranen, die mit herkömmlichen Fertigungsmethoden bisher nicht erreichbar war.

Integration mit intelligenten Systemen

Zukünftige Anwendungen von akustischen Membranen werden zunehmend in intelligente Sensorsysteme und Internet-of-Things-Plattformen integriert. In die Membranstruktur eingebettete Sensoren könnten Leistungsparameter wie Verschmutzungsgrade, akustische Übertragungseigenschaften oder Umweltbelastungen überwachen. Diese Daten ermöglichen Strategien für vorausschauende Wartung und adaptive Systemoptimierung, wodurch eine Spitzenleistung während der gesamten Nutzungsdauer aufrechterhalten wird. Drahtlose Kommunikationsfähigkeiten könnten Echtzeit-Rückmeldungen zur Leistung bei kritischen Anwendungen bereitstellen.

Aktive akustische Membransysteme können elektronische Steuerelemente enthalten, die die Übertragungseigenschaften basierend auf den Betriebsanforderungen anpassen. Diese Systeme könnten die Frequenzgangoptimierung für verschiedene akustische Quellen vornehmen, variable Schutzniveaus bereitstellen oder Funktionen zur Geräuschunterdrückung implementieren. Eine Integration mit künstlicher Intelligenz und maschinellen Lernalgorithmen könnte eine autonome Optimierung anhand von Nutzungsmustern und Umgebungsbedingungen ermöglichen, wodurch die Leistung maximiert und die Lebensdauer der Membran verlängert wird.

FAQ

Welche Faktoren bestimmen die akustische Leistung einer Membran

Die Leistung von akustischen Membranen hängt von den Materialeigenschaften, der Porenstruktur, der Membrandicke und der Montagekonfiguration ab. Die Porengrößenverteilung beeinflusst die Frequenzgangcharakteristik, wobei kleinere Poren typischerweise eine bessere Hochfrequenzübertragung bieten, während größere Poren die Leistung bei niedrigen Frequenzen verbessern. Die Membrandicke beeinflusst die mechanische Nachgiebigkeit und Resonanzeigenschaften. Eine ordnungsgemäße Montage gewährleistet eine optimale akustische Kopplung und gleichzeitig den Umweltschutz. Die Materialauswahl beeinflusst die Haltbarkeit, Temperaturbeständigkeit und chemische Beständigkeit im vorgesehenen Einsatzumfeld.

Wie lange halten akustische Membranen typischerweise im Einsatz?

Die Nutzungsdauer variiert erheblich je nach Anwendungsumgebung und Betriebsbedingungen. In der Unterhaltungselektronik wird eine Leistungsdauer von 5 bis 10 Jahren erwartet, während industrielle Anwendungen 15 bis 20 Jahre oder mehr erfordern können. Faktoren, die die Nutzungsdauer beeinflussen, umfassen extreme Temperaturen, Feuchtigkeit, Kontamination und mechanische Belastung. Regelmäßige Inspektion und Wartung können die Lebensdauer verlängern, da potenzielle Probleme erkannt werden, bevor sie die Leistung beeinträchtigen. Hochwertige akustische Membranen bewahren über ihre angegebene Nutzungsdauer hinweg eine gleichbleibende Leistung, sofern sie ordnungsgemäß installiert und gewartet werden.

Können akustische Membranen während des Betriebs gereinigt oder gewartet werden

Die meisten akustischen Membrankonstruktionen erlauben eine begrenzte Reinigung und Wartung, ohne dass eine Demontage erforderlich ist. Eine sanfte Luftzufuhr oder die Reinigung mit einer weichen Bürste kann Oberflächenverunreinigungen entfernen, die die Leistung beeinträchtigen könnten. Aggressive Reinigungsmethoden oder chemische Einwirkung sollten jedoch vermieden werden, da sie die Membranstruktur beschädigen können. Einige Anwendungen verwenden austauschbare Membrankonstruktionen, die eine regelmäßige Erneuerung ohne umfangreiche Systemänderungen ermöglichen. Für kritische Anwendungen kann eine regelmäßige Überwachung der Leistung erforderlich sein, um die optimalen Wartungsintervalle basierend auf den tatsächlichen Betriebsbedingungen zu bestimmen.

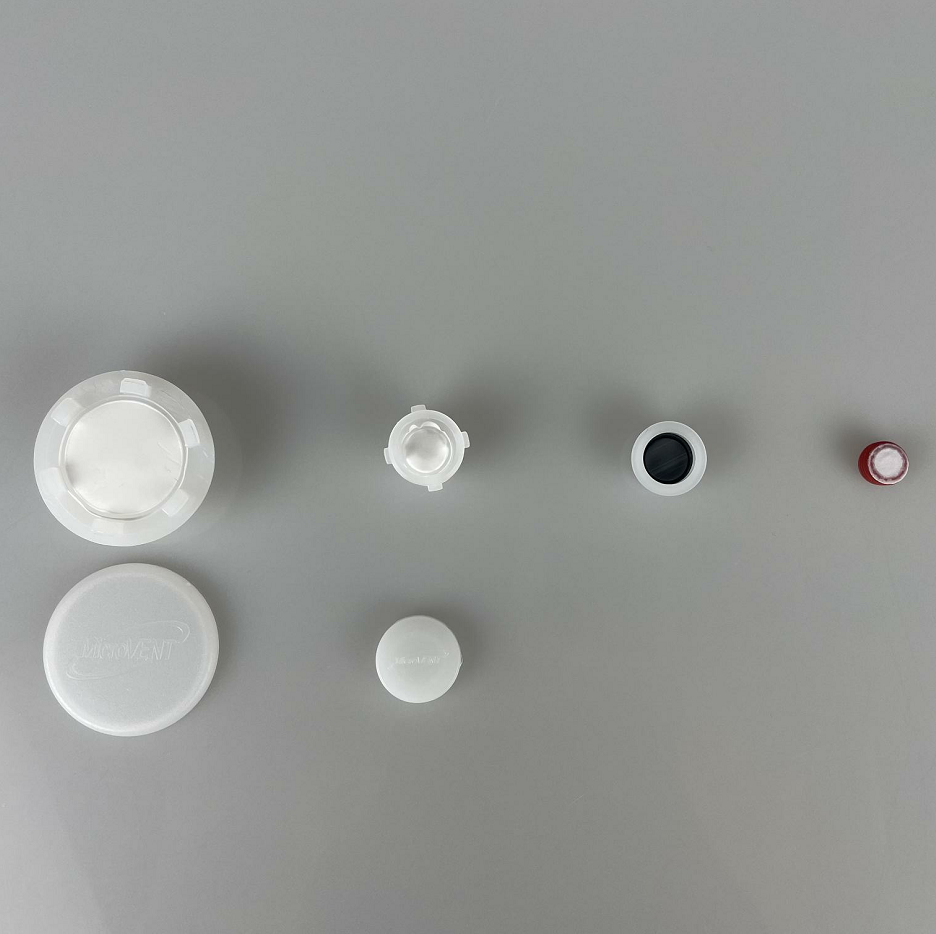

Was sind die wichtigsten Unterschiede zwischen den verschiedenen Arten akustischer Membranen

Unterschiedliche Arten von akustischen Membranen unterscheiden sich hinsichtlich Materialzusammensetzung, Porenstruktur und Leistungsmerkmalen. PTFE-basierte Membranen bieten eine hervorragende chemische Beständigkeit und Temperaturstabilität, weisen jedoch möglicherweise eine begrenzte akustische Bandbreite auf. Polyurethan-Membranen ermöglichen eine überlegene Übertragung im niederfrequenten Bereich, bieten aber geringere Umweltbeständigkeit. Verbundkonstruktionen kombinieren mehrere Materialien, um bestimmte Leistungseigenschaften zu optimieren. Auswahlkriterien umfassen die Betriebsumgebung, akustische Anforderungen, den Schutz gegen Eindringen von Fremdkörpern sowie Kostenaspekte. Jede Membranart bietet spezifische Vorteile für bestimmte Anwendungsanforderungen und Betriebsbedingungen.

Inhaltsverzeichnis

- Verständnis der Akustikmembran-Technologie

- Funktionsmechanismen und Funktionalität

- Anwendungen in verschiedenen Branchen

- Installations- und Konstruktionsüberlegungen

- Leistungsprüfung und Qualitätssicherung

- Künftige Entwicklungen und Innovationen

-

FAQ

- Welche Faktoren bestimmen die akustische Leistung einer Membran

- Wie lange halten akustische Membranen typischerweise im Einsatz?

- Können akustische Membranen während des Betriebs gereinigt oder gewartet werden

- Was sind die wichtigsten Unterschiede zwischen den verschiedenen Arten akustischer Membranen

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS