atmungsaktive Induktionsfolie

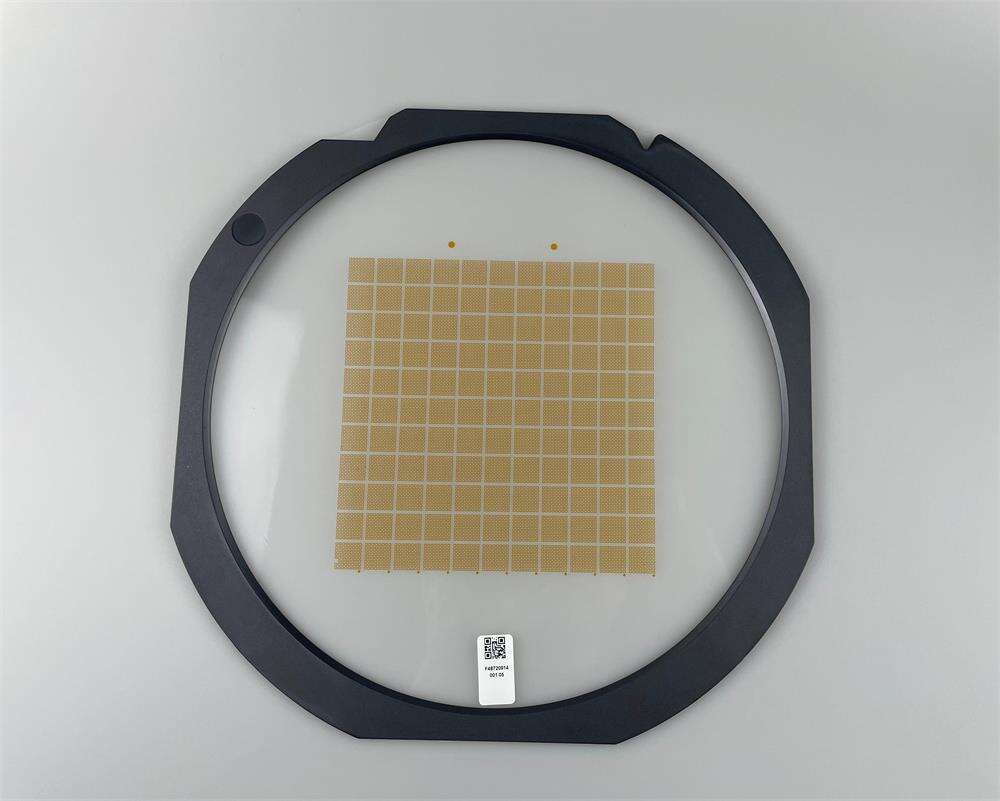

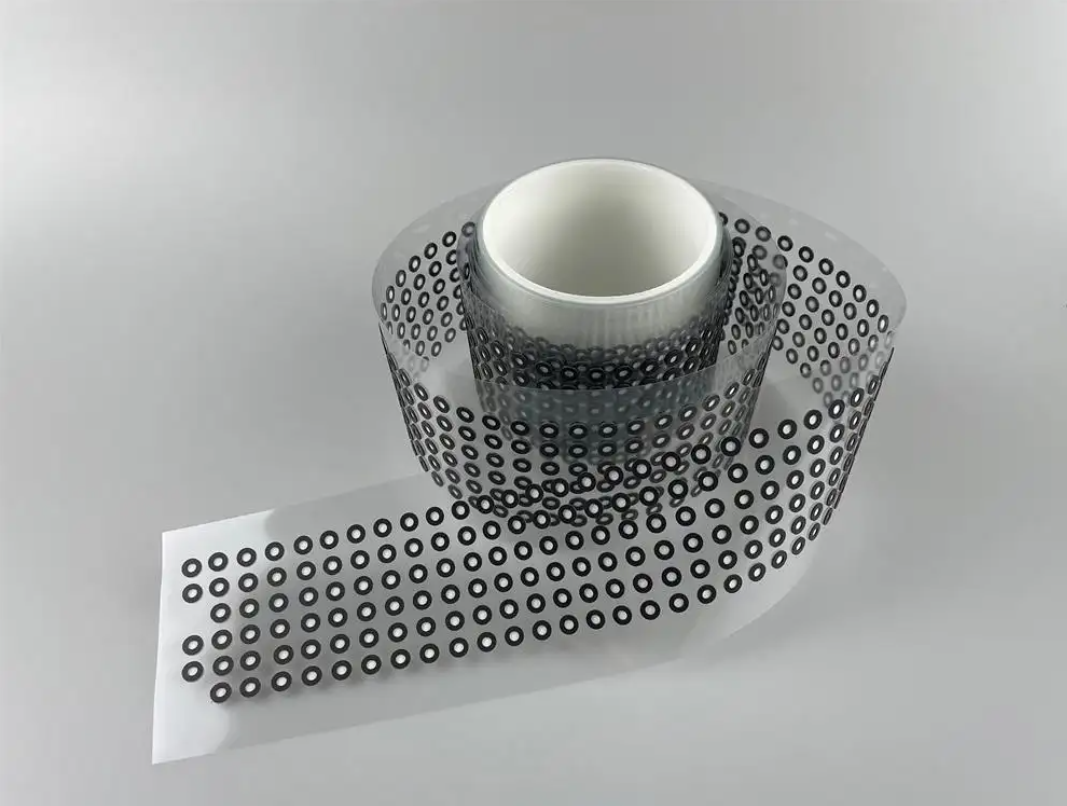

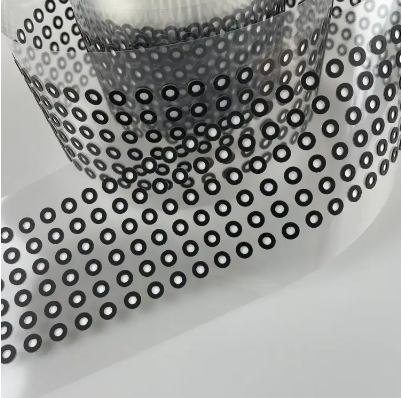

Atmungsaktive Induktionsfolie stellt eine revolutionäre Weiterentwicklung der Verpackungstechnologie dar. Sie vereint die manipulationssichere Sicherheit des traditionellen Induktionssiegelns mit verbesserten Belüftungseigenschaften. Dieses innovative Material dient als hermetischer Verschluss für Behälter und ermöglicht gleichzeitig durch seine spezielle mikroporöse Struktur einen kontrollierten Luftaustausch. Die atmungsaktive Induktionsfolie wird durch elektromagnetische Induktionserwärmung erhitzt und verbindet sich beim Induktionssiegeln dauerhaft mit den Behälterrändern. Im Gegensatz zu herkömmlichen Siegelverfahren erhält diese Technologie die Produktintegrität und verhindert gleichzeitig Feuchtigkeits- und Gasansammlungen, die die Produktqualität beeinträchtigen können. Die Folie besteht aus mehreren Schichten, darunter eine wärmeaktivierte Klebeschicht, eine Aluminiumbarrierefolie und eine einzigartige atmungsaktive Membran, die den Luftstrom reguliert. Präzise Laminierungstechniken gewährleisten in der Herstellung eine gleichmäßige Porosität über die gesamte Oberfläche. Die Technologie nutzt fortschrittliche Polymerchemie, um mikroskopische Kanäle zu erzeugen, die die Luftzirkulation ermöglichen und gleichzeitig das Eindringen von Verunreinigungen und Feuchtigkeit verhindern. Qualitätskontrollmaßnahmen während der Produktion garantieren eine gleichmäßige Dickenverteilung und optimale Atmungsaktivität. Hauptanwendungsgebiete sind pharmazeutische Verpackungen, bei denen die Stabilität von Medikamenten kontrollierte Umgebungsbedingungen erfordert, Lebensmittelverpackungen, die Belüftung benötigen, um Verderb zu verhindern, und Kosmetikprodukte, die empfindlich auf Druckänderungen reagieren. Die atmungsaktive Induktionsfolie findet breite Anwendung bei Vitaminflaschen, Nahrungsergänzungsmittelbehältern, Proteinpulververpackungen und Speziallebensmitteln mit langer Haltbarkeit. In der Landwirtschaft wird sie beispielsweise für Saatgutverpackungen und Düngemittelbehälter eingesetzt, wo die Feuchtigkeitskontrolle Verklumpungen und Qualitätsverluste verhindert. Industrielle Anwendungen umfassen Chemikalienbehälter, Farbdosen und Klebstoffverpackungen, bei denen der Druckentlastungsmechanismus Verformungen verhindert. Auch in der Medizintechnik kommt diese Technologie zum Einsatz, etwa bei sterilen Instrumenten und Diagnosegeräten. Dank ihrer Vielseitigkeit eignet sich die atmungsaktive Induktionsfolie sowohl für die Massenproduktion als auch für spezielle Nischenanwendungen, die eine präzise Atmosphärenkontrolle in verschlossenen Behältern erfordern.

EN

EN

AR

AR

CS

CS

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

ID

ID

VI

VI

TH

TH

TR

TR

MS

MS